氯碱工业废水生产工艺与清洁生产过程

本文节选自 《废水污染控制技术手册第三章》

氯碱工业废水

氯碱工业是基本化学原料工业的重要组成部分,其产品烧碱(氢氧化钠)、氯气及氯产品(含聚氯乙烯、盐酸等)广泛用于造纸、制皂、印染、制革、纺织、医药、染料、有机合成等行业,对国民经济各个部门的发展起着重要的作用。改革开放以来,我国氯碱工业发展很快,2010年全国烧碱产能达3021万t。其中,离子膜法装置产能2547万t,占总产能的84.3%,隔膜法装置产能474万吨,占总产能的15.7%[6]。与2009年相比,隔膜法烧碱产能在总产能的比重下降了11个百分点,到“十二五”末,隔膜法将达到100%淘汰,污染小的离子膜法将作为烧碱生产的主导工艺。

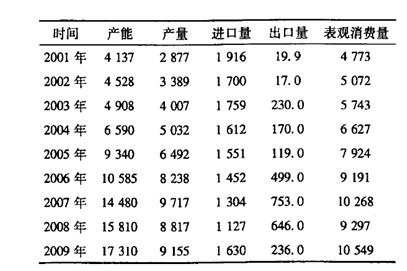

聚氯乙烯(PVC)是烧碱生产氯产品的主要产品。从2000年开始,我国的聚氯乙烯产业迅速崛起,我国已成为全球第一的聚氯乙烯生产大国。表

表1-3-8 2001年以来我国PVC树脂的生产与消费表 单位:kt

一、生产工艺与废水来源

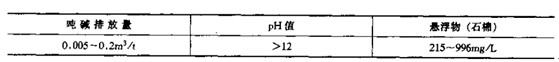

烧碱生产原料为原盐,其生产工艺包括化盐、盐水精制、电解和烧碱蒸发等四个部分。隔膜法生产烧碱过程中产生的含石棉废水来自电解槽洗槽水等,其排放量及组成见表

表

石棉是一种致癌物质,长期与之接触会引起肺癌、胃肠道癌、皮肤癌等。

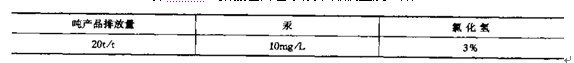

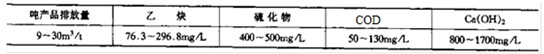

聚氯乙烯的生产绝大多数企业采用的是电石乙炔法,只有少数有乙烯原料的大厂采用乙烯氧氯化法。在电石乙炔法生产聚氯乙烯的过程中产生的含汞废水主要来自合成气水洗塔、配置催化剂和置换废催化剂时水解真空泵用水等排出的废水。在电石乙炔生产过程中来自乙炔发生工序排出的电石废水及渣液。含汞废水和电石废水排放量及组成见表

表

表

电石渣浆为每耗1t电石排放6~10t渣浆(液),其中含固量为11.5%~20%。除上述废水外,氯碱工业生产中尚有含酸废水、含氯废水、含氯乙烯废水、含碱废水等。

汞和氯乙烯均是毒性大的污染物,在人体内的潜伏期长,一般不易为人们重视。氯乙烯是致癌物质,会使人患肝、血管内瘤等癌症,已引起世界各国的重视。电石废水及渣液排入水体会使水体变颜色,影响水生生物的生长,且电石渣液臭味难闻。

二、清洁生产

1.离子膜法制烧碱技术

离子膜法电解制烧碱技术是当今世界各国氯碱工业大力发展的清洁生产技术。该法与隔膜法比较,碱浓度由12%提高到30%以上,节省蒸发能耗,平均每吨碱综合能耗可降低约30%,折合电约为1000kW•h,且具有产品质量纯度高、无污染等优点。20世纪80年代以来我国引进了离子膜法制烧碱的装置和技术,目前我国已基本具备离子膜法制烧碱出口成套技术的能力,无论从工艺技术上还是从产品质量上均已达到国际先进水平。GL离子膜电解槽已获国家专利权。

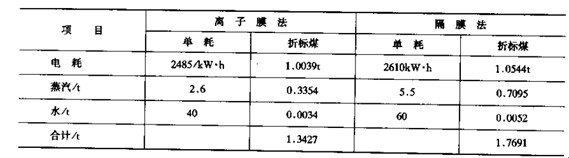

两种制碱法的产品(折合含NaOH100%计)能耗比较见表

表

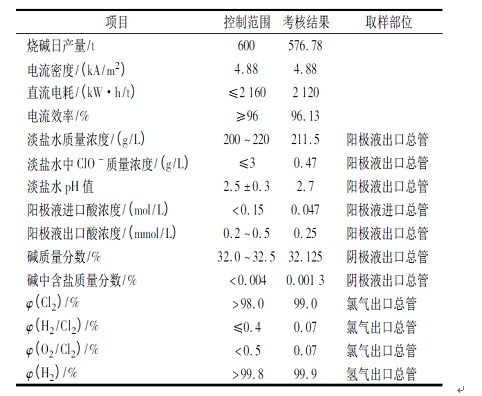

某公司继第1期10万t/a离子膜法烧碱投产顺利后,又上马第2期20万t/a离子膜法烧碱装置。2009年3月,氯碱线所有设备管道安装完毕,工程转入单机试车、试压和系统吹扫清洗工作。2009年6月21日一次投料送电成功,各项工艺参数控制在指标之内。

第2期20万t/a离子膜法烧碱装置分为4个工序:一次盐水、二次盐水、电解、真空脱氯,全部采用DCS(分布式控制系统,国内自控行业称集散控制系统)控制,自动化程度非常高。表

表

2.利用废烧碱液制取液体纯碱

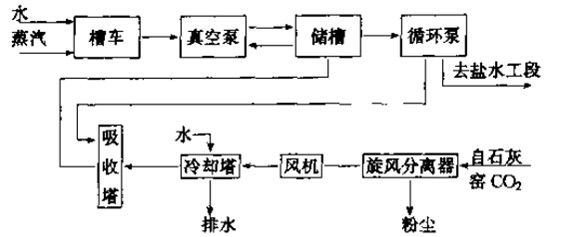

国内某化工厂利用清洗烧碱槽车产生的废碱液(含NaOH5~100g/L,NaCl80~100g/L)吸收来自电石车间的石灰窑气(含CO230%以下),生成含量为10%的液体碳酸钠,供氯碱车间盐水工段精制盐水用。以废治废,回收利用,不仅杜绝了废碱液对环境的污染,减少CO2气体的排放,而且有效地解决了该厂对纯碱(碳酸钠)的急需,节约了生产上需用的纯碱。其工艺流程如图

图

主要技术指标:

处理量 4500t/a;

耗电(以每吨废碱液计) 0.125kW•h。

环境效益:回收烧碱300~400t/a,食盐500~700t/a,每年少排放废碱液4000t左右,少排空CO2 5200万m3,减少了对环境的污染。

该技术适用于烧碱工厂废碱液的回收。

3.盐酸生产闭路循环工艺

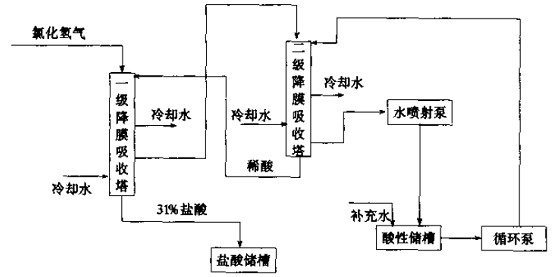

某化工厂采用闭路循环工艺技术用于盐酸生产。原工艺是将喷射泵下吸收氯化氢尾气后的酸性废水直接排放,造成耗水量大,酸性废水污染严重。采用闭路循环工艺,将吸收氯化氢尾气后的喷射下水(酸性废水)集中在酸性槽中,用循环泵使其大部分作为喷射泵水循环用,小部分作为二级降膜吸收用水,其补充水量与用作吸收的水量相当,从而保持了工艺用水的平衡。氯化氢和水都在闭路系统内循环,无有毒有害物质排入环境。其处理工艺流程如图

图

主要技术指标:

处理量 19.8万t/a酸性废水;

消耗(以1t 浓度31%盐酸计)

氯耗 301.5kg(比原工艺降低13.5kg);

氢耗 8.9kg(比原工艺降低1.1kg);

喷射泵用水量 0.69t。

环境效益:按50t/d浓度31%盐酸计,采用此工艺可减少酸性废水排放19.8万t/a,同时还可利用合成炉反应热生产热水,节约蒸汽3767t/a。

该技术适用于降膜吸收法生产盐酸。

4.聚氯乙烯浆料汽提回收氯乙烯

某化工厂在悬浮法生产聚氯乙烯过程中,有部分氯乙烯未进行反应,经初步回收后尚有10%左右的氯乙烯吸附在聚氯乙烯树脂上或溶解在聚氯乙烯浆料中。采用穿流式无溢流管大孔径筛板塔进行真空汽提,聚氯乙烯浆料和蒸汽在塔内进行逆流流动。氯乙烯挥发点低,在真空条件下,可在几分钟内从料浆中分离出来,经冷凝分离后,再回用于生产中。浆料经汽提后,氯乙烯含量由10000mg/L降至30mg/L,同时聚氯乙烯制品中残留的氯乙烯也由300~1000mg/L降至0.2~0.6mg/L。其处理工艺流程如图

图

主要技术指标:

处理量 1.2t/d氯乙烯;

消耗(以1tPVC计)

消泡剂 0.2kg, 蒸汽 7t,

工业水 0.4t, 电 5.7kW·h。

经济和环境效益:经处理后,聚氯乙烯加工作业环境中氯乙烯浓度由600~1490mg/m3降至5.4~28mg/m3,远低于卫生标准。产品残留氯乙烯在0.2~0.6mg/L,回收氯乙烯650t/a。

该技术适用于聚氯乙烯生产厂。

5.聚氯乙烯生产闭路循环水洗回收盐酸

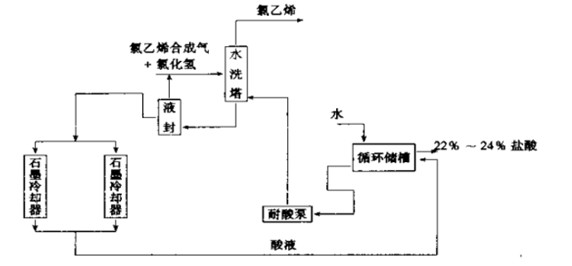

某电化厂采用闭路循环水洗回收盐酸技术。在该厂电石乙炔法生产聚氯乙烯过程中,为使乙炔气转化安全,要求氯化氢过量4%~6%,转化后的合成气在进入下一工序前,需采用水吸收除去多余的氯化氢,生成含HCl 2%~4%的废盐酸液,直接排入地沟。为了解决这一问题,防止污染,该厂采用闭路水洗技术把稀废盐酸液收集在贮槽中,用酸泵打入洗涤塔,与逆流的合成气接触,气体中未反应的氯化氢被稀酸吸收。为降低温度,吸收液从塔底流入石墨冷却器,冷却后的酸液送回贮槽,通过多次循环,直到盐酸浓度达到22%~24%作为工艺用酸出售。其处理工艺流程如图

图

主要技术指标:处理量为6000t/a聚氯乙烯的合成气。

环境效益:解决了盐酸的排放污染,回收工业用盐酸600t/a。由于用水量降低80%,因此,由排放带走的氯乙烯单体大大减少,降低了物料损失和对大气的污染。该技术适用于乙炔法生产聚氯乙烯生产中盐酸的回收。

三、废水处理和利用

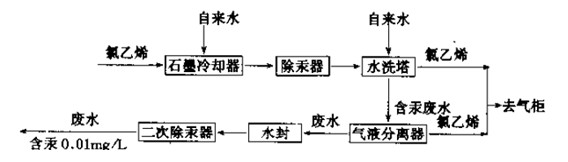

1.活性炭吸附法处理氯乙烯合成气水洗含汞废水

某化工厂聚氯乙烯设计规模为6000t/a。废水主要来自清除氯乙烯合成气中的氯化氢。由水洗塔排出的含汞废水排放量为240~300t/d,废水水质为:pH值1~3,COD300~1000mg/L,Hg4~14mg/L。

在氯乙烯合成气中的汞及水洗排水中的汞均能被活性炭吸附,经两级处理后,废水含汞达到工业废水排放标准后排放,其处理工艺流程如图

图

合成气经石墨冷却器降温后进入气相除汞器,除汞后的氯乙烯气进入水洗塔洗去过量氯化氢,其中未除干净的汞亦混溶于水中变成含汞废水,此水再经一级活性炭除汞处理后合格排放。

主要工艺控制条件:

合成转化温度<180℃;氯乙烯出石墨冷却器温度60℃。

主要技术指标:

处理水量 240~300m3/d。

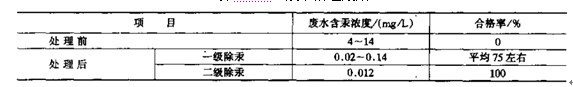

环境效益:氯乙烯合成气经气相除汞,再经液相除汞后的废水含汞量符合国家工业废水排放标准。废水治理效果如表

表

该技术适用于合成氯乙烯除汞及回收盐酸除汞。

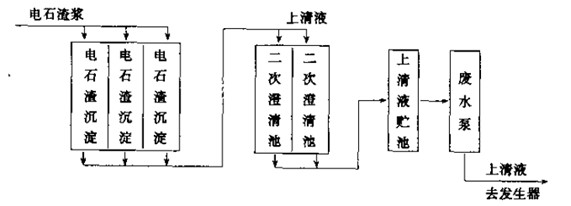

2.电石渣浆上清液的处理利用

某化工厂聚氯乙烯设计规模为6000t/a。废水主要来自:①乙炔发生器排出的电石渣浆;②冷却塔排出的废水;③水环压缩机排水;④废次氯酸钠;⑤废碱液;⑥冲洗地面及地沟废水。废水排放量600t/d。上清液水质组成:pH值13~14,COD>100mg/L,S2->150mg/L,悬浮物500~2000mg/L,C2H2>30mg/L。

处理工艺:在乙炔生产过程中,由于电石不纯,含有硫化钙、磷化钙等主要杂质,产生乙炔时,生成乙炔及硫化氢、磷化氢等杂质,这些杂质混入乙炔气中对生产有害,因此必须用次氯酸钠溶液将其脱除。在乙炔发生器中,生成的磷化氢大部分混入乙炔气中,而生成的硫化氢则立即溶解于电石渣浆液中。电石渣浆液经沉淀、澄清、冷却后,将流出的上清液收集,然后送回乙炔发生器使用。其处理工艺流程见图

图

工艺控制条件:

上清液温度<40℃;悬浮物<2000mg/L。

主要技术指标:

回收水量 300t/d;

电耗 0.6kW•h/m3。

环境效益:每日回收上清液约300多吨,用于发生乙炔气,减少了电石渣浆与上清液对环境的污染。

该技术适用于湿法发生乙炔所产生的电石渣浆上清液的处理。

当当网购买网址:http://product.dangdang.com/23204236.html

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062