磷肥工业废水清洁生产过程

本文节选自 《废水污染控制技术手册第三章》

清洁生产

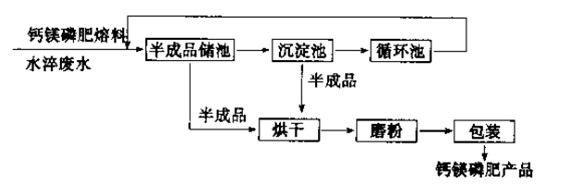

1.钙镁磷肥水淬水闭路循环技术

某磷肥厂(80万t/a钙镁磷肥)采用闭路循环技术处理水淬水。其工艺流程如图

图

主要技术指标:

处理量 280万t/a废水。

环境效益:每年少排放280万t废水,减少取水360万t,回收半成品5000t/a。

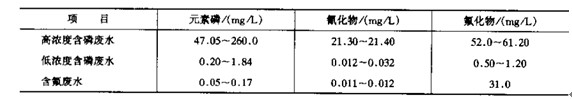

江苏某磷肥厂(5万t/a)也采用此技术,该厂水淬水经闭路循环处理后,达到无废水排放,水重复利用率100%,废水处理前后比较见表

表

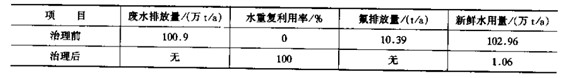

2.磷酸废水闭路循环技术

某设计院开发应用了此技术,其生产工艺流程为:磷酸生产的废水主要来自尾气吸收塔和大气冷凝器,经冲洗滤布及地坪后,含较多悬浮物、F-及P2O5,酸性较高。国内大都采用一级石灰中和法将废水中的F-降至50mg/L左右,再与全厂其他废水混合排放(否则无法达标)。新开发的废水封闭循环法则把这部分废水经旋流分离器分离去除大部分悬浮物,溢流液含固量由2%~10%降至0.3%~2%左右,加入絮凝剂(聚丙烯酰胺),再经重力分离,使清液含固量降至<210mg/L,然后与氟吸收塔废水混合后送去冲洗过滤机滤布和地坪,分离出含固量为30%左右的稠浆,经增稠并加热后,再送入盘式过滤机过滤。正常运行时,整个磷酸装置无废水排放。此技术推广后,我国磷酸生产的排污将达到世界先进水平。处理工艺流程如图

环境效益:消除了磷酸工业最大的水污染源。该技术取消了循环水,新鲜水的用量也大大减少,一般新鲜水用量40m3/h(一般老法新鲜水用量32~121m3/h,循环水160~450m3/h),节约了能源和水资源,基本消除了含P2O5和F-废水的排放。

图

该技术已推广应用于多套磷铵生产装置,取得显著效果。该技术适用于中小型磷肥厂磷酸装置含氟废水治理。

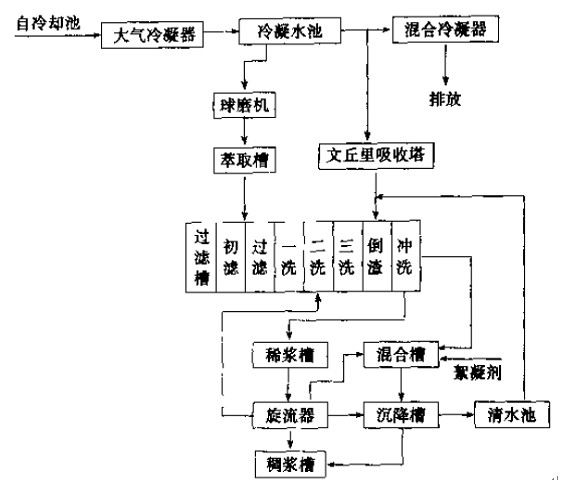

3.磷酸生产废水、废气综合控制清洁生产工艺

为减少磷酸生产中污染物的排放,应尽量在生产过程中削减污染物的产生量。一直以来磷肥生产行业大力推广磷酸生产废水、废气综合控制清洁工艺。工艺的主要特点是由反应及蒸发系统排放的含氟气体经多级串连洗涤,使尾气中氟的去除率>99%,与此同时,洗涤水中的氟硅酸逐级提浓,最终浓度达18%,用作生产冰晶石原料。

处理工艺流程如图

图

主要技术指标:

处理量 60000t/a(P2O5的相应废水、废气);

生产工艺排放废气含尘 <100mg/m3;

生产工艺排放废气含氟 <10g/t(P2O5)。

环境效益:在正常生产情况下无废水排放,回收18%的氟硅酸水溶液用于生产冰晶石或其他氟产品。

该技术适用于大型磷酸生产装置。

废水处理和利用

黄磷为生产磷酸的重要原料,某磷肥厂有设计规模3000t/a的黄磷生产装置。电炉法制元素磷的生产过程中,废水主要来自:①冷凝塔喷淋水和精制锅漂洗水汇合成高浓度的含磷废水;②电极水封密封的低浓度含磷废水;③水淬炉渣的含氟废水。废水排放量为2600t/d,废水组成见表

表

该厂采用分路循环-电解法将绝大部分废水进行循环使用,平衡后多余废水进行沉淀、氧化、过滤、中和、电解。石灰中和主要去除氟,通过电解产生次氯酸钠将废水中的元素磷、氰化物氧化后除去。根据废水来源和组成不同,建成以下三个废水循环系统[1]。

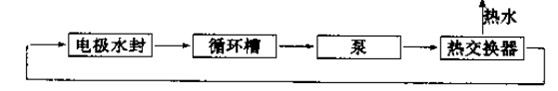

(1)电极水封水循环系统(低浓度含磷废水):

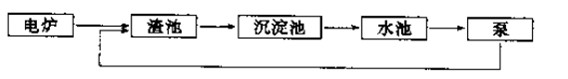

(2)冲渣水循环系统(含氟废水):

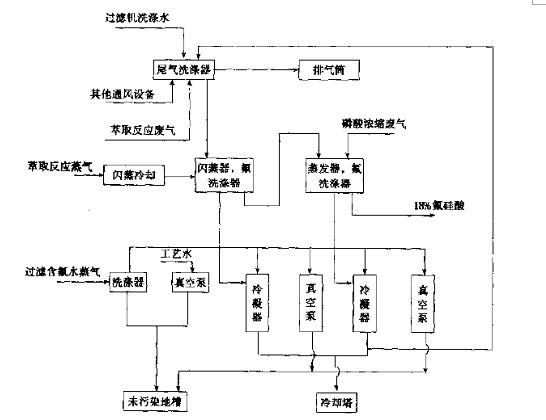

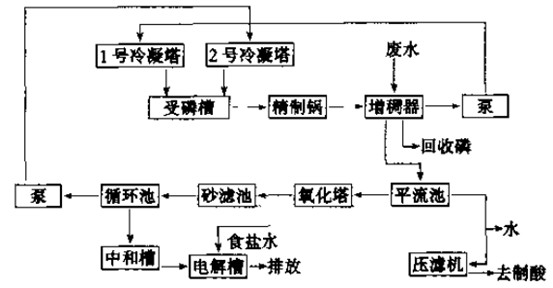

(3)冷凝塔喷淋水循环系统(高浓度含磷废水),见图

图

废水进入增稠器,经初沉后用泵送回冷凝塔喷淋,多余废水进入平流池,经氧化塔鼓入空气氧化,进入无阀砂滤池经泵返回冷凝塔喷淋,平衡后多余废水经中和、电解排放。平流池中贫磷泥经板框压滤机脱水后送往制酸部分掺烧。工艺控制条件:

平流池停留时间 20h;

氧化塔气液比(体积比) 100;

电解反应pH值 8~10;

电解用电流 50A;

板框压滤机压力 (5~6)×105Pa。

主要技术指标:

处理水量 720(电解120)m3/d;

电耗 2kW•h/m3。

环境效益:废水经处理后,其中电极水封水、冲渣水实现闭路循环。高浓度含磷废水的喷淋水和精制漂洗水尚有少量排放,排放量由原来的2600t/d下降到120t/d,废水中磷悬浮物浓度已达到排放标准。

平流池中形成的贫磷泥得到处理回收,解决了黄磷废水处理中的一大难题。

当当网购买网址:http://product.dangdang.com/23204236.html

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062