化学工业废水处理和利用

本文节选自 《废水污染控制技术手册第三章》

废水处理和利用

(一)处理方法

1.造气污水治理方法

主要可分为:沉淀-冷却法、沉淀-冷却-生化法、空气催化氧化法以及回收法等。

(1)沉淀-冷却法

该法处理造气污水具有流程简单、操作方便、易管理、投资省、运行费用低等优点。但当氰化物、酚等含量超过一定数值时会造成二次污染。

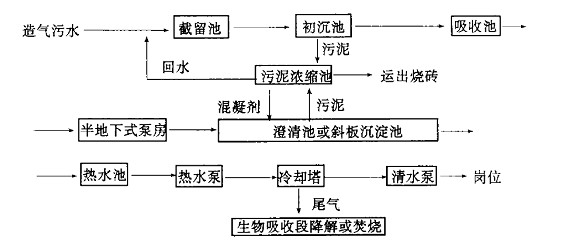

其污水处理工艺流程为:造气污水流经截留池,将悬浮物中的大量粗颗粒去除,然后流入平流式初沉池,进行初次沉淀处理。沉淀后的水经集水槽流入吸水池,由半地下式泵房的污水泵抽送到澄清池(或斜板沉淀池),同时加入混凝剂,去除大量的悬浮物和其它杂质。出水流入热水池,用热水泵送入冷却塔(逆流式或横流式),冷却后的清水用泵送回岗位循环使用。当污水中的氰化物含量≥25mg/L时,冷却塔尾气需要进行处理。可采用带生物吸收降解段的横流式冷却塔,对逆流式尾气进行吸收。含氰化物的吸脱废气经过喷淋洗涤及生物降解,减少氰化物的二次污染(也可将吹脱出的气体经气水分离器去除水分后,送至吹风气燃烧炉焚烧)。初沉池和澄清池或斜板沉淀池的污泥送入污泥浓缩池进行浓缩处理,经浓缩后的污泥可运出烧砖。其工艺流程见图

图

(2)沉淀-冷却-生化法

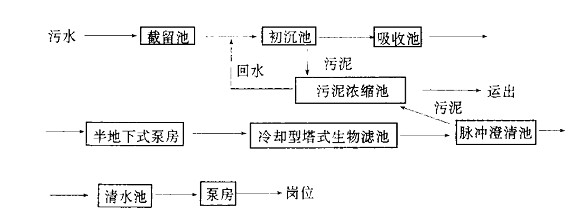

我国对于造气含氰废水生物法处理,主要采用塔式生物滤池。这种方法占地面积小,冷却和脱氰效果好,但只能有效地去除游离氰和简单的氰化物,对络合氰化物的去除率低,并存在二次污染。沉淀-冷却-生化法处理造气污水,其工艺流程为:造气污水经截留池将悬浮物中的大量粗颗粒去除,然后流入平流式初沉池,进行初次沉淀处理,沉淀后的水经集水槽流入吸水池。由污水泵抽送到冷却型塔式生物滤池的支管,同时通过喷头均匀地分布在蜂窝填料上。污水与蜂窝填料中的生物膜进行充分的接触,由于微生物的作用,使有机物和有害物质得到降解。同时由于轴流风机的作用,使其水温下降,经过生物处理的污水流入集水池,由钟罩式脉冲发生器流入脉冲澄清池,同时加入混凝剂。此时蜂窝填料内老化的生物膜脱落后,随污水流入脉冲澄清池,由脉冲澄清池底部的悬浮污泥截留脱落的生物膜和悬浮物,使水得到澄清,清水流入清水池后由清水泵送岗位闭路循环使用。初沉池和脉冲澄清池排出的污泥送入污泥浓缩池进行浓缩处理。其工艺流程见图

图

(3)空气催化氧化法

其原理是在催化剂和药剂的作用下,利用空气中的氧,把造气废水的氰化物氧化成CO2和N2。流程为:造气污水进入截留池去除大的悬浮颗粒后,流入氧化池,在氧化池中加入催化剂与药剂,利用空气中的氧把氰化物氧化为CO2和N2,最后污水经沉淀后回用或外排。其工艺流程见图

图

(4)回收法

主要是将造气污水沉淀去除悬浮物后,往污水中加入少量的辅助剂,然后在一定的温度压力下(脱除设备),将氰自污水中提出,然后用相应的化学物质固定,生产成副产品回收,水经过冷却后回用。

2.废水中石油类的处理

氮肥废水中石油类污染物,主要来自用油工艺排油、动机械部分漏油、清洗机械的废油、固体燃料热加工过程产生的煤焦油。这些混溶在废水中的油类污染物质,一般有浮油、分散油、乳化油和溶解油。其中浮油占废水中总含油量的75%左右,其次是分散油和乳化油,而浮油和分散油的分离是氮肥含油废水处理的关键。对其处理可利用油水相对密度差,由隔油井或建除油池进行处理。

对于动机械部分漏油和清洗机械进入水中的废油,可用隔油井除油。对于用油工艺排油和固体燃料热加工过程中产生的煤焦油,用除油池进行处理。除油池可建成平流式或斜板式,并可在池的出水一侧的水面上安装撇油机进行机械撇油。

3.稀氨水的回收处理

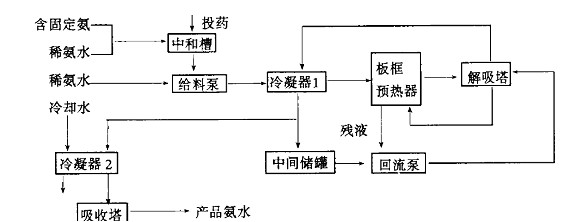

氮肥企业稀氨水如没有很好的回收利用,必将对水体造成污染,既浪费资源,又污染环境。采用稀氨水处理回用技术,将有回收价值的稀氨水(固定氨的需加药, 使之成游离氨)从顶部进入解吸塔,喷淋而下,经填料与上升的蒸汽逆流相遇,此时稀氨水中的游离氨进入蒸汽,饱含气氨的蒸汽从解吸塔顶部逸出后,进入吸收塔,经吸收后制成产品氨水或气氨回综合回收塔。其工艺流程见图

图

4.NH4+-N废水处理方法

对于NH4+-N废水,国内目前主要采用生化法(A/O工艺)、汽提(吹脱)+生化法、离子交换法、化学沉淀+生化法、折点加氯法、液膜分离法等进行处理。氮肥企业选择处理方法时,主要考虑处理工艺线路、运行费用、工程投资、运行的可靠性、操作管理方便、易维修等因素。

(1)生化法(A/O工艺)

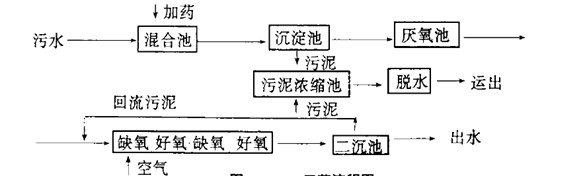

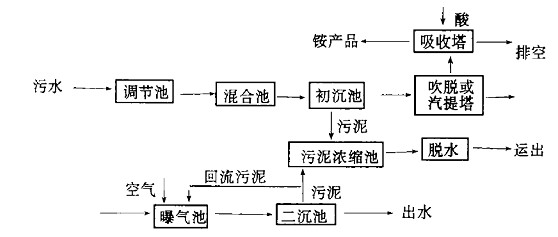

生物硝化-反硝化处理NH4+-N废水,是现阶段较为经济有效的方法。其工艺技术较为成熟,目前主要应用于城市污水处理。对于氮肥企业生化法应考虑碳源问题。其工艺流程见图

图

(2)汽提(吹脱) +生化法

该处理工艺采用物理化学法去除高浓度NH4+-N,然后用生化法处理。对于高浓度NH4+-N废水采用汽提是一种比较经济的有效方法,可回收氨。

汽提(吹脱)法是将废水的pH值调至11-13,然后通过气液接触将废水中的游离氨吹脱至大气中。吹脱有二次污染问题,对排出的污染物的最大地面浓度及最大浓度点距排气筒的距离应按相应国家标准中指定的公式进行计算。当计算的结果确定氨的排放浓度超标时,需对吹脱尾气进行处理,通常是采用酸喷淋吸收,经吹脱后的污水进入生化池。目前国内应用美国某公司生产的专用于治理NH4+-N废水的菌种,它在好氧条件下,快速、有效地将NH4+-N硝化,从而使废水中的NH4+-N浓度达到排放要求。其工艺流程见图

图

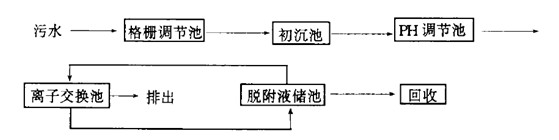

(3)离子交换法

该法适用于低浓度的NH4+-N废水,脱除效率可达90%-96%。采用特殊离子交换剂过滤层吸附,吸附后污水排出,离子交换剂饱和后,用钠盐解脱,其工艺流程见图

图

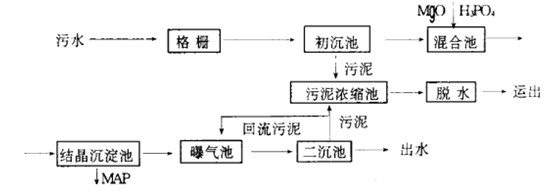

(4)化学沉淀+生物法

该法可以处理各种浓度的NH4+-N废水,尤其适用于处理高浓度氨氮废水。在废水中投加MgO和H3PO4,使之和氨氮生成难溶复盐MgNH4PO4·6H2O(MAP)结晶沉淀,使MAP从废水中分离,其产物可用于复合肥料(最好用废H3PO4,减少处理成本)。废水经化学沉淀法大幅度去除氨氮后,再经生物法处理,其工艺流程见图

图

(5)折点加氯法

该法可通过正确控制加氯量和对流量的均化作用,使废水中NH4+-N得到去除,并具有消毒作用,该法由于加氯量大,一般将其作为深度处理采用。

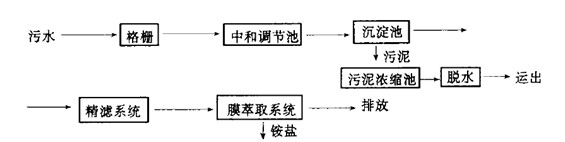

(6)液膜处理法

该法采用高效选择性透过膜,废水中的NH4+-N选择性透过膜,与膜外侧的强酸反应,生成铵盐(可作化肥)。

膜式氨氮脱除设备由中空纤维萃取柱和萃取剂循环装置组成,萃取柱中中空纤维膜内走待处理液,膜外走萃取液,待处理液体经过循环,其中的氨氮进入萃取液中。液膜处理NH4+-N废水的工艺流程见图

图

(二)废水处理实例

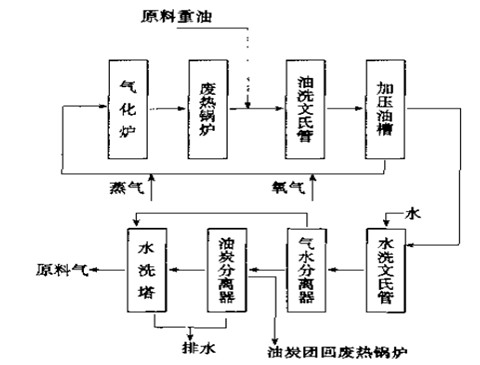

1.重油直接洗涤炭黑循环气化法处理炭黑废水

某化肥厂采用重油直接洗涤炭黑循环气化法技术处理炭黑废水。

在气化炉高温下,重油、氧、蒸汽氧化燃烧并裂化生成合成氨原料气(水煤气)。其中碳转化率95%~97%,未转化的即生成炭黑。炭黑的亲油性优于亲水性。利用原料重油直接洗涤高温裂化气,把大部分炭黑洗除,其余少量炭黑再利用亲水性进行水洗,使夹带在水中的油雾滴和炭黑形成的油炭团经水洗去除。原料油捕集炭黑后经加压回气化炉制气,油炭团作燃料返回锅炉。处理工艺流程如图

图

主要技术指标:

处理量 360t/d炭黑废水;

处理后原料气中炭黑含量与用水洗涤相同,炭黑含量均<10×10-6;

处理后原料气中烃含量 <5×10-6;

碳总利用率 >99%;

电耗 0.8kW•h/m3。

环境效益:使用重油直接洗涤炭黑,既保证原料气净化又消除了炭黑废水排放。一次重油气化的碳转化率是95%,循环气化则达到98%,若包括作燃料的油炭团,则碳总利用率达99%以上。

该技术适用于以重油为原料的合成氨厂。

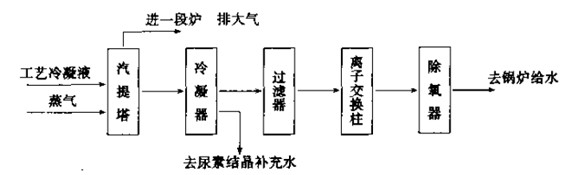

2.中压汽提-离子交换法处理合成氨工艺冷凝液

某化工厂在合成氨生产中,低变和甲烷化冷凝液含有氨800~1000mg/L,甲醇1000~2000mg/L,CO2和其他有机物1500~2000mg/L。把这种工艺冷凝液减压后引入汽提塔塔顶,向下喷淋,与塔底引入的过热蒸汽在塔内进行汽提,冷凝液中的易挥发介质从塔顶随蒸汽一道排入大气,汽提后的冷凝液经降温、除杂质,再进入装有阴阳离子交换树脂的混床进行交换,除去阴阳离子,净化后的水作锅炉给水。由于常压汽提法存在大气污染,改用中压汽提,汽提塔顶出口的气体全部进一段炉,这样就避免了大气的污染,又可节约大量的热能。处理流程如图

图

主要技术指标:

处理量 1200m3/d冷凝液;

处理后水质 达到高中压锅炉水质要求;

电耗 0.76kW•h/t。

环境效益:消除了汽提塔顶排放气体(含氨、CO2、甲醇、甲胺等)的污染。塔顶气体全部进入一段炉,使吨氨的能耗降低0.54×106kJ,每年可回收精制水32万t。

该技术适用于大型合成氨厂。

当当网购买网址:http://product.dangdang.com/23204236.html

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062