化学工业废水清洁生产流程

本文节选自 《废水污染控制技术手册第三章》

清洁生产:

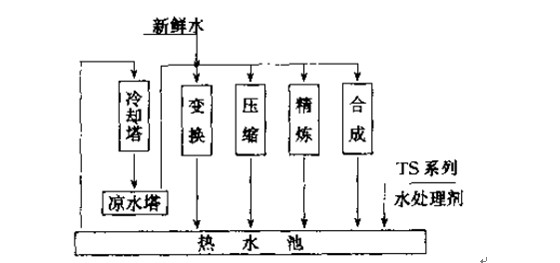

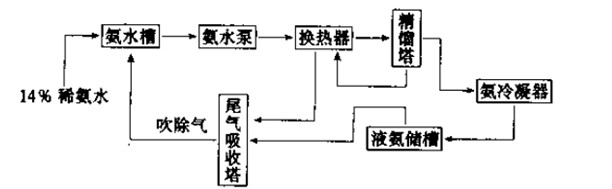

1.合成氨“两水”闭路循环技术

“两水”闭路循环技术,即合成氨生产冷却水循环及造气废水闭路循环技术,是原化工部在总结山东潍坊地区小氮肥厂经验的基础上提出来的一项技术。该技术针对合成氨企业循环冷却水系统状况及水质条件,以几十种水处理药剂(TS系列水处理剂)组成最佳配方,用于循环冷却水。通过物理和化学作用,减少换热设备的结垢、腐蚀,抑制水中的细菌、藻类及各种微生物的滋生,从而维持换热设备的良好传热状态,延长设备使用寿命,保证循环冷却水系统长期稳定运行,并取得节水、节能、减少排污、保护环境的作用。其工艺流程如图

图

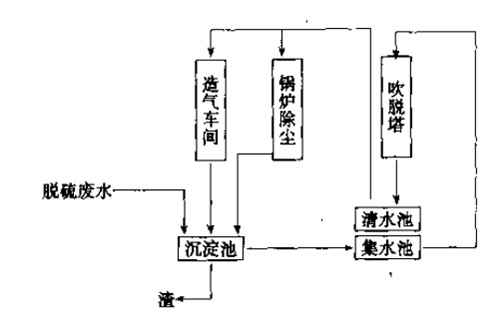

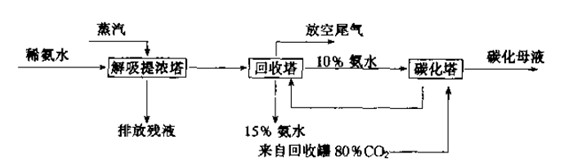

氮肥厂的造气废水通过沉降、吹脱、焚烧等处理工艺,除去悬浮物、氰化物、硫化物和酚类等有害物质后,实现闭路循环,基本上达到零排放,工艺流程如图

图

主要技术指标:

处理量 20000t/a氨循环量;

粉煤灰除出率 100%;

硫化物除出率 100%;

氰化物除出率 99.97%;

酚尘除出率 99.98%;

碳钢腐蚀率 <0.125mm/a;

年污垢热阻 <0.0005m2·h·℃/kcal(1cal=4.1868J);

节水率 95%。

推广应用范围:该技术适用于大、中、小型氮肥厂的造气废水治理,以及不同行业的循环水、冷却水处理。

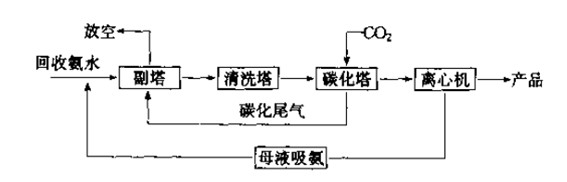

2.废氨水回收制碳酸氢铵

某化肥厂(10万t/a氨)对稀氨水进行了回收。在合成氨生产过程中,铜洗工序排出稀氨水,经提浓后含氨氮浓度18%~20%,送入碳化副塔中吸收碳化尾气中的CO2,再由副塔泵送入清洗塔,用以溶解清洗塔的结疤,清洗塔出来的清洗液送入碳化塔,吸收由压缩机送来的加压CO2气体(来自合成氨生产过程的脱碳二段的废CO2),生成碳酸氢铵结晶,经离心分离制得产品,母液循环使用,其工艺流程如图

图

主要技术指标:

日处理量48t/稀氨水,年消除废氨水排放14400t,年生产碳酸氢铵12000t。

该技术适用于中型合成氨厂。

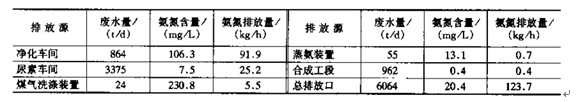

3.氨氮废水的防治

为有效防治氨氮废水的污染,首先必须从工艺改革入手,大力推行清洁生产,将污染物消除在工艺过程中。某化学工业集团公司对该公司测得的氨氮废水各排放源的排放数据表明(见表

表

为了解决这个最大的污染源,该公司改革工艺,推行清洁生产。

(1)在净化工段的中温变换炉后增加了一个低温变换炉,改革后变换气中CO含量由原来的3.5%下降到1.5%,精炼工段所产生的铜洗再生气由1000m3/h降至400~500m3/h,从而相应减少了铜洗稀氨水量。为了进一步减少铜洗稀氨水污染,该公司建立了一套以该厂稀氨水和稀硫酸为原料生产硫酸铵的生产装置,规模为1000t/a,有效地做到了回用,变废为宝。

(2)尿素车间排出的氨氮废水为碳铵液解吸后排出的稀氨水,该公司对碳铵液解吸装置进行了技术改造,加高了解吸塔,改变了解吸塔的塔板结构,还增加了一个碳铵液贮槽,使解吸系统的处理能力由原来的2~3m3/h提高到10m3/h,从而解决了稀氨水外排问题。

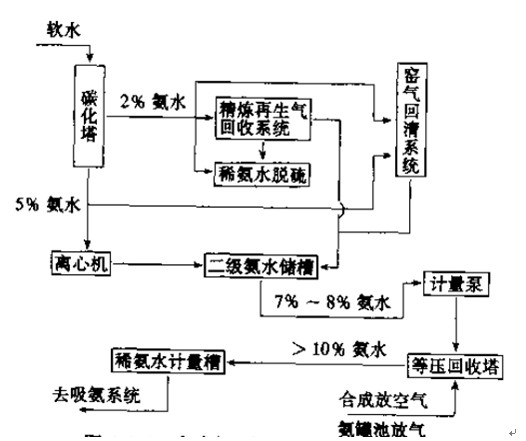

(3)对14%以上的稀氨水,该公司建成了一套稀氨水精馏装置,年回收液氨3000t,杜绝了废水外排。其工艺流程如图

图

环境和经济效益:由于采取了以上措施,有效地控制了氨氮废水的污染,使总排放口废水中氨氮含量由52.9mg/L降至20.4mg/L,1t合成氨的氨氮排放量由42.1kg降至12.9kg。每年可回收氨1300t,硫酸铵620t,其生产能力由60000t/a提高到80000t/a,经济和环境效益显著。

以上技术适用于同类性质的中型合成氨厂。

4.碳化法回收合成氨生产中的稀氨水制碳化母液

某氮肥厂(12.5万t/a合成氨)每生产1t合成氨,精炼铜洗工段排放1.2t含氨稀氨水,氨浓度为1.5%~3.0%。在135~145℃、0.3MPa条件下,解吸提浓,再通过CO2控制碳化度,使其生成主要含碳酸铵的碳化母液供本公司催化剂车间使用。也可直接提浓制成15%氨水作进一步氨回收。处理流程如图

图

主要技术指标:

处理能力 350t/d稀氨水;

主要消耗(以1t碳化母液计)

CO2(80%)

电18kW·h,

蒸汽(低压)0.5t。

环境效益:减少向水体排放氨2360t/a。

该技术适用于合成氨厂。

5.合成氨-碳铵生产稀氨水逐级提浓回收工艺

某氮肥厂是以天然气为原料生产合成氨-碳酸氢铵的小化肥厂,合成氨生产规模为1万t/a。该厂研究开发了“一点加入,逐级提浓”的回收稀氨水工艺。传统的方法是多点加入软水,这样排放点多,排放的稀氨水浓度低,一般均在2%~3%以下,无法回收利用。把传统的多点加入软水改为一点集中加入,即碳化塔一处加入软水,从该塔段分流出1%~5%不同浓度的稀氨水,分别经脱硫及精炼再生气等工序进行第二次增浓,增浓后氨水浓度达7%~8%,供气相氨含量最高的合成氨放空气、氨贮槽池放气等回收点作吸收剂,在0.8~1.2MPa的压力下,进行再增浓,最后氨浓度可达10%以上,这种浓度的氨水可以全部返回碳化吸氨系统,生产流程中不再有过剩的氨水排放。处理工艺流程如图

图

主要技术指标(以1t氮计):

处理量 77t/d稀氨水; 天然气 92m3/t;

电耗 91kW·h/t; 软水 2.5m3/t;

综合能耗 25.8kJ/t。

环境效益:此工艺实现了稀氨水全部返回制碳铵,彻底消除过剩稀氨水的排放,每年减少稀氨水排放2.5万t,节约软水2.5万t。此工艺回收点多、流程长,增设一个中心回收氨岗位。六条自动调节回路,严格操作,才能确保生产稳定。

6.合成氨造气含氰废水的处理回用

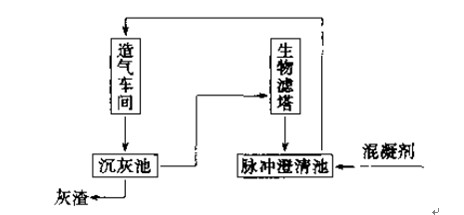

某化工厂(12万t/a合成氨)的造气含氰废水的处理回用工艺为:含氰废水经沉灰池除去煤灰和悬浮物,在生物滤塔的空塔段降温,生物段进行生物降解,使废水中的氰化物、硫化物、酚降解成无毒的无机盐,处理后的废水循环使用。在生物滤塔及澄清池有少部分挥发物逸入大气。处理的工艺流程见图

图

主要技术指标:

处理量 36000t/d废水;

氰化物去除率 98%;

硫化物去除率 93%~99%;

酚去除率 >99%;

电耗 0.23kW•h/m3。

环境效益:处理后的废水大都回收循环使用,每年可减少向水体排放氰化物93.5t。有少量二次污染(大气)。

该技术适用于小型氮肥厂。

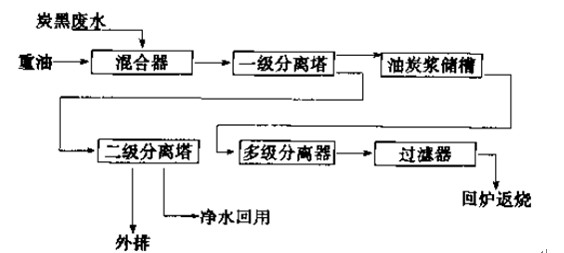

7.重(轻)油萃取造气炭黑废水返烧回收制气

某氮肥厂为6万t/a碱氨生产厂,该厂对油造气炭黑废水采用萃取,返烧制气的技术消除了污染。其工艺流程如图

因炭黑的亲油性大于亲水性,采用重油或轻油可以将水相中的炭黑萃取到油相,含炭黑的油炭浆与水的密度不同,在设备中自然分层,实现与净化水的分离。油炭浆回炉返烧气化,净水回收利用。

图

油炭浆含有水分,回炉制气时,根据油炭浆水分的变化,调节蒸汽用量控制炉温。在高温条件下,炭黑充分氧化燃烧,转化率可达100%。

主要技术指标:

处理量600m3/d;

电耗4.26kW·h/m3;

净化水含炭黑<50mg/L(处理前10~20g/L);

油炭浆含油<30mg/L;

油炭浆含水≤20%。

环境效益:消除了炭黑废水污染,节约软水9.7万t/a。按油炭浆回炉量40%~60%计算,可节约重油73t/a,长期连续循环返烧可能给裂化炉带来重金属积累和腐蚀,尚待进一步解决。

该技术适用于中小型油造气氮肥厂。

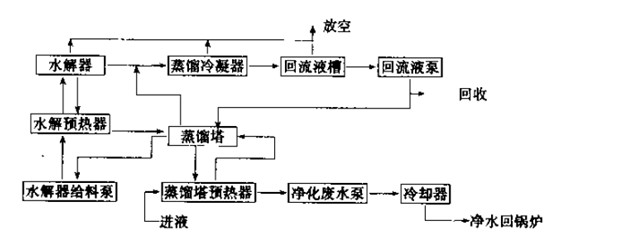

8.尿素解吸液高压水解法回收技术

某化工厂(48万t/a尿素)从意大利引进了尿素解吸废液的处理技术,该工艺技术为:尿素生产系统的闪蒸及蒸发冷凝液含氨5.5%、尿素1.8%、CO2 2%,经蒸馏塔预热器预热后,进入蒸馏塔上部,使给料中大部分NH3和CO2被塔下部的气体气提出去之后,含NH3 0.5%、尿素1.8%、CO20.1%的液体经水解给料泵打入水解预热器,再进水解器,经3.74MPa、360℃的蒸汽加热,尿素几乎全部分解成NH3和CO2。水解后的料液再进蒸馏塔下部,再次被塔底通入的蒸汽汽提掉NH3和CO2,处理后的溶液含NH31~3mg/L、尿素1~2mg/L,进入冷却器,再回锅炉给水,实现了尿素解吸液的闭路循环。含较多NH3和CO2的气体在蒸馏塔和冷凝器中冷凝,获得碳酸氢铵溶液,部分作回流用,大部分回收,惰性气体排空。处理的工艺流程见图

图

主要技术指标:

处理水量 30万t/a;

废水氨含量 从5.5%降至<5mg/L;

尿素含量 从1.8%降至<5mg/L;

氨氮处理率 99.99%;

电耗 4.71kW•h/t。

环境效益:每年从21.6万t尿素解析废液中回收氨150t、尿素2200t,合计尿素2457t,相当于减少该厂氨氮排放总量的50%。消除了氨氮污染,净水全部作锅炉给水,减少软水用量,实现了尿素解析液的闭路循环。

该技术适用于大型氮肥厂尿素解吸废液的处理。

当当网购买网址:http://product.dangdang.com/23204236.html

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062