齿轮泵在塑料橡胶生产中的应用

从1978年开始,齿轮泵就被运用到热塑性塑料的挤出线上,其中最典型的几个运用领域为塑料制片、塑料型材、浇铸薄膜或吹膜。如今,齿轮泵在这些实际生产过程中已经成为必不可少的设备,以至于仪器生产商们一般都会把齿轮泵与单螺杆挤出设备打包出售。齿轮泵能得到广泛使用的原因很多,包括:提高吞吐量;更好的质量;更高的产量;有效节约原料和降低能耗,使得投资的回收期缩短至6个月以内。

当齿轮泵用于橡胶产品的混合及挤出加工时,以上这些优势自然就被带入到该产业中。本文主要讨论齿轮泵运用于橡胶挤出中的基本知识及由此带来的优势和挑战。讨论主要集中在橡胶市场的两块领域:即型材挤出和定制混合/复合。在型材挤出领域,我们引用一个现实中的例子,即一位终端用户利用齿轮泵改进已有生产线后获得了一系列生产上的利好(如图1所示)。

图1、齿轮泵实际应用案例

齿轮泵的基本结构

挤出齿轮泵是一种正排量装置,通常被安装于挤出机与口模之间。齿轮泵由两个对称的轴组成,每个轴又包含有啮合齿轮和经向轴承,整个泵外面有机壳包覆,如图2所示。其中的齿轮直接提供了泵送动作,而轴承决定了齿轮泵轴的位置并支撑起整个泵轴。齿轮和轴采用一体化的设计,因为当产品粘度较高或在特殊的压力条件下,作用在齿轮泵上的扭矩和剪切负荷会很大,这种设计可以使得装置能够承受更大的力。其中一个齿轮为驱动轮,与它相连的轴很长,可以通过密封圈穿出齿轮泵的机壳,与泵外的变速箱相连,而变速箱则由一个电动机驱动。齿轮泵中的轴承由橡胶润滑。齿轮泵的机架上安装了一种叫做Visco Seals的反向螺纹迷宫类密封圈,以防止挤出机中的橡胶泄露出来。不过在典型的橡胶生产过程中,为了避免橡胶在泵中烧焦或过早地发生固化(如果橡胶复合物中有固化剂的话),这些密封圈在设计上允许有少量的橡胶产品从泵中渗出。

图2、挤出齿轮泵结构

工作原理

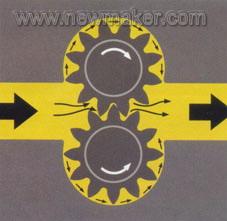

如图3所示,当齿轮泵轴转动时,在泵入口端处的齿轮齿相互分开,这使得入口端的橡胶产品可以进入到齿轮齿之间的空隙中。然后,随着齿轮的转动,橡胶被带到齿轮的另一侧。当两个齿轮的齿在那一侧啮合时,原先齿轮间的橡胶就被释放出来,于是就完成了一个泵送的过程。

图3、橡胶在齿轮泵的输送原理图

一个典型的齿轮泵系统应该含有一个由交流电驱动的泵,该泵的驱动装置包括齿轮减速器、主动轴和以压力回路控制为主的专用控制体系。该驱动装置接在挤出机的输出接口上(电压一般为0-10伏),于是挤出机就成了这个泵的电力来源。压力传感器分别安装在齿轮泵的进料口和出料口,其作用不仅仅是一个控制体系,也是用来防止齿轮泵的供料不足或体系的压力过大。图4展示了应用在一个管道装置中的齿轮泵及其驱动装置。

图4、硅橡胶泵管及其驱动装置

橡胶生产中对齿轮泵的特殊需求

在橡胶工业中,用到齿轮泵的典型橡胶复合物包括聚丁橡胶(BR)、氯丁橡胶(CR)、乙丙三元共聚物橡胶(EPDM)、丁腈橡胶(NBR)、丁苯橡胶(SBR)以及天然橡胶。这些橡胶复合物给齿轮泵提出了许多挑战性的问题。虽然与热塑性塑料相比,这些橡胶的加工温度已经很低了,但是它们还是有可能发生燃烧或焦化,这些问题使得橡胶处理机出现了许多潜在的问题。这些橡胶还存在高粘度、低润滑性以及高磨损性等问题。此外,许多口模都被设计为适合在高压下工作(高于5000 psi)。因此,要使齿轮泵的性能在较长时间内保持高水准,所有这些问题都必须在齿轮泵设计的时候考虑进去。根据经验我们得出,在橡胶加工中,一个设计合理的齿轮泵必须包含以下要素:

在轴承和轴颈处要完全杜绝橡胶材料的进入;

齿轮的设计不能使压力偏离到5000 psi以上;

易磨损部件上需要涂覆特殊的加硬材料;

泵体和泵轴要有冷却装置,以控制好体系温度。

在终端生产线上安装齿轮泵的利好

齿轮泵的设计决定了其对产品的尺寸误差能控制得很好,特别是在型材挤出过程中,由于规格控制非常重要,这点显得尤为重要。通过减小压力波动、给出更平稳的模口压力,齿轮泵能将挤出产品的尺寸误差控制得非常好(一般为±1.5%)。这是第一个主要的利好,能显著提高产品产量并节约材料。

一般来说,挤出机的泵送能力很差,其工作效率一般为40~50%。在挤出机上增加一个齿轮泵、使其泵送效率增加到98%后,能极大减轻挤出机的泵送压力,使挤出机的混合和研磨功能得到最大发挥。同时,齿轮泵的引入也大大降低了橡胶内部的剪切力,于是极大地降低了橡胶的温度(图5)。这也使得挤出机中的线速度得到提高,使得产品的输出量得到了25~40%的增长。这是引进齿轮泵后得到的第二个主要的利好。

图5、齿轮泵承担成型压力时,橡胶温度(T2对T1)成比例减小

此外,使用齿轮泵的其它利好还包括能降低能耗、减少挤出机螺杆和机筒的磨损,并能改善最终产品的外观(利于销售)。必须指出,当齿轮泵用在连续硫化生产线上时,我们必须考虑其对样品后续加工过程中硫化能力的影响。

在定制混合或复合过程中增加齿轮泵的利好

挤出处理器,一般也称为混合间,厂商利用它们来制得各种橡胶复合物。而橡胶复合物又是根据定制的配方,把橡胶和各种其它成分共混制得。比如某一个特定的配方中包含了EPDM类橡胶材料、炭黑、增塑剂、着色剂、油类以及固化剂等成分。在接下来的混合过程中,当所有这些成分都被放入到处理器中共混时,污染物或杂质也很可能会被引入到体系中。这些污染物不仅仅会污染橡胶,同时也会导致体系中产生凝胶或烧结块。这些凝胶或烧结块会对最终的加工处理产生严重的危害,特别是对于制造电线或电缆、型材、化妆品盒、薄壁模型制品和轧辊复合物的客户来说后果尤为严重。

如今,许多客户要求他们的橡胶加工商生产出“超洁净”的橡胶复合物,以满足他们在应用上的需求。为了达到这一目标,橡胶复合物必须在一个挤出机/过滤器上制备。当加工商试图利用挤出机完成这一目标时,问题就出现了。典型的问题是该过程中产生过量的热量,导致橡胶产生焦烧现象。此外,挤出机中出现的逆流也使得样品输出量下降。在这套挤出机/过滤器体系上加一个齿轮泵,其性能会得到如下几点的改进:

具有突破传统挤出机极限的过滤能力;

精确控制产品的尺寸和均一度;

提高输出量(泵送能力能达到7700 lbs/hr);

挤出过程中热量产出减小,消除了焦烧现象和挤出机中的逆流现象;

能够彻底过滤用于汽车和建筑市场的海绵复合物;

减少螺杆和机筒的磨损;

在保证样品不发生焦烧的前提下,通过一次挤出就完成混合和过滤。

在橡胶制造和挤出的许多领域中,齿轮泵正获得越来越多的认同。许多早已在热塑性塑料加工领域中实现了的利好,如更好的尺寸控制、更高的产量、节约用料以及更长的挤出机寿命等,现在终于能在橡胶加工领域成为现实。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062