燃煤机组烟气超低排放改造技术路线及效果分析

概述

2014年9月12日,国家发改委、国家环保部、国家能源局联合发文“关于印发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知”中要求,稳步推进东部地区现役30万千瓦及以上公用燃煤发电机组和有条件的30万千瓦以下公用燃煤发电机组实施大气污染物排放浓度基本达到燃气轮机组排放限值的环保改造。燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3)。为更好地适应环保新形势,根据现有环保设施现状,决定按行动计划进行改造,进一步减少污染物排放,达到江苏省超低排放要求,即烟尘、SO2、NOx排放浓度分别不大于5、35、50mg/Nm3。

改造前脱硫、除尘系统简介

机组采用国内自主研发的OI2-WFGD大型燃煤机组石灰石—石膏湿法脱硫技术制造的脱硫系统,脱硫系统于2011年改造投运,脱硫设计效率大于97%,保证效率为95%,目前脱硫排放SO2浓度小于100mg/Nm3,在FGD入口SO2浓度小于1600mg/Nm3情况下,脱硫排放SO2浓度小于50mg/Nm3。电除尘器为兰州电力修造厂设计制造的双室四电场静电除尘器,设计除尘效率≥99.7%,排放浓度小于50mg/m3。

超低排放改造技术路线

1、脱硫超低排放技术

根据目前运行工况、污染物排放水平及场地空间,为达到改造后脱硫效率大于98.6%,并找出适合的脱硫超低排放改造最佳方案,对目前各环保公司脱硫技术进行了分析。

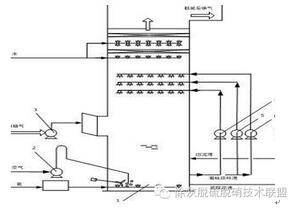

1)石灰石-石膏法单塔空塔技术

烟气从吸收塔中部进入,从塔顶部离开,从上至下依次为多层喷淋层、多级除雾器。吸收浆液从塔底进入,使得吸收塔底部的浆液pH值升高,并在循环泵的抽吸作用下,从塔顶喷淋而下,与烟气形成逆流。随着SO2吸收过程的进行,pH值逐渐降低,并逐渐完成氧化过程,石膏浆液底部排出。该脱硫技术为传统脱硫技术,对于当烟气中二氧化硫浓度不大于3000mg/m3时可以通过加装4~5层喷淋层实现二氧化硫排放浓度达到35mg/m3以下。

图一:石灰石-石膏法空塔示意图

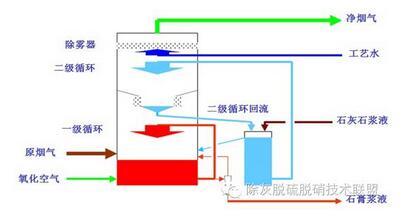

2)石灰石-石膏法单塔双循环

在脱硫塔内设置积液盘将脱硫区分隔为上、下循环脱硫区,下循环脱硫区、下循环中和氧化池及下循环泵共同形成下循环脱硫系统,上循环脱硫区、上循环中和氧化池及上循环泵共同形成上循环脱硫系统。下循环段pH值控制在5.3左右,浆液停留时间在4~6分钟,完成预吸收及氧化亚硫酸钙过程,此级循环的主要功能是保证优异的亚硫酸钙氧化效果和充足的石膏结晶时间。上循环段pH值控制在6左右(石灰石相对过量),实现二氧化硫高效吸收,此级循环实现主要的脱硫洗涤过程。这样在一个脱硫塔内形成相对独立的双循环脱硫系统,烟气的脱硫由双循环脱硫系统共同完成。

图二:石灰石-石膏法单塔双循环示意图

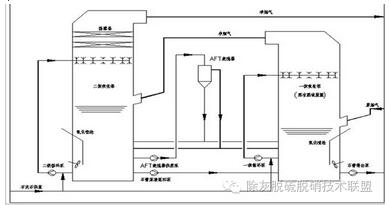

3)石灰石-石膏法双塔双循环

双塔双循环技术是单塔技术的延伸,该工艺采用两个吸收塔串联运行,通过一、二级吸收塔的pH值实现分区控制,一级吸收塔低pH值运行,利于石膏氧化结晶,二级吸收塔高pH值运行,利于高效脱硫。一级吸收塔设计脱硫效率约80~90%,出口SO2浓度约500~700mg/m3;二级吸收塔设计脱硫效率约93~95%,出口控制在35mg/m3以下。

图三:石灰石-石膏法双塔双循环示意图

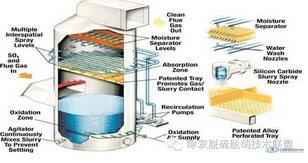

4)石灰石-石膏法托盘塔

托盘塔是在喷淋空塔的浆液喷嘴下部设置1~2层布满小孔的塔板,吸收浆液从喷嘴喷出,在塔板上形成一定厚度的液层,当烟气进入喷淋塔后,被托盘分散成小股气流,并在托盘液层中鼓泡进行气液相接触,完成二氧化硫吸收的过程。托盘可保持一定高度的液膜,增加了烟气在吸收塔中的停留时间,起到充分吸收烟气中部分污染成分的作用,从而有效降低液气比,提高了吸收剂的利用率,增加了脱硫效率。

图四:石灰石-石膏法托盘塔示意图

5)石灰石-石膏法旋汇耦合塔

利用气体动力学原理,通过特制的旋汇耦合装置产生气液旋转翻腾的湍流空间,气液固三相充分接触,大大降低了气液膜传质阻力,大大提高传质速率,迅速完成传质过程,由于增加了气体的漩流速度,具有脱硫效率高和除尘效率高的优点。

图五:石灰石-石膏法旋汇耦合塔

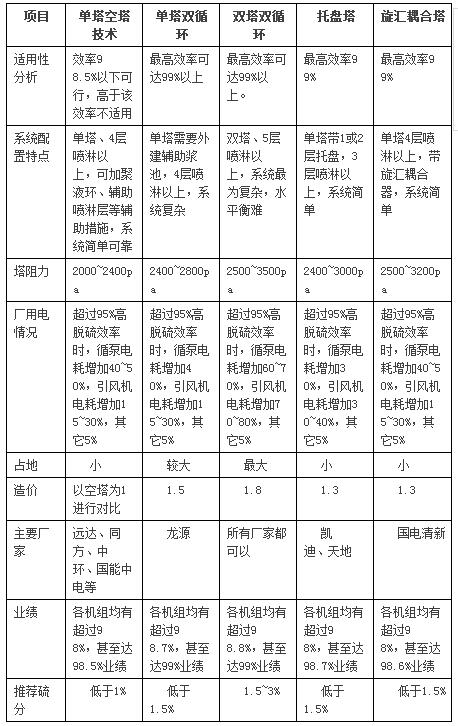

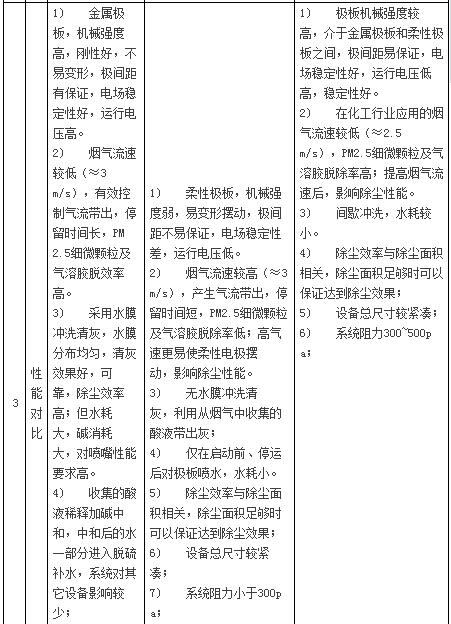

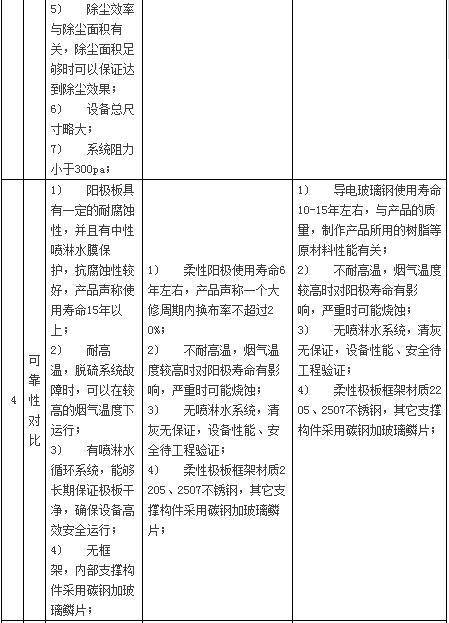

6)各脱硫技术对比表

7)技术方案选择

受脱硫改造场地限制,采用双塔双循环工艺的难度较大,其余几个方案不增加占地或增加较少,可行性相对较高。根据现场具体情况和特点:设备新、FGD入口SO2含量不高、场地小等特点,结合单塔双循环和单塔空塔技术,将原有吸收塔加高并增加一台浆液循环泵,增加的浆液循环泵安装在副吸收塔(增建浆液缓冲氧化池)的方案,此方案既节约了用地,又避免了造价、能耗的剧增。

2、烟尘超低排放技术

要达到烟尘超低排放,必须采用协同除尘技术,如脱硫前电除尘、电袋除尘、布袋除尘,脱硫协同除尘,脱硫后湿式电除尘等,对各除尘技术特点进行了分析。

1)电除尘技术

电除尘器除尘效率易受燃煤、飞灰特性影响,要达到超低排放要求,需对电除尘器进行扩容改造,包括低(低)温电除尘、电场烟气流场优化、配置高效电源、高效清灰优化,控制除尘器出口粉尘浓度为20mg/m3以下;当达不到20mg/m3以下时,可考虑进行电除尘器扩容改造。

2)布袋除尘技术

布袋除尘器出口烟尘排放浓度不受燃煤和烟尘特性的影响,特别是用于收集高比电阻烟尘及微细烟尘(电除尘器较难收集)具有较强的优势。但布袋除尘器与电除尘器相比存在设备阻力大(1200~1500Pa),维护费用高,对烟气温度、烟气成分较敏感,旧滤袋无法达到资源化利用等缺点。布袋除尘器一般适宜于不超过25g/m3进口烟尘浓度,当烟尘中的“SiO2+Al2O3”含量较高时将会对滤袋的磨损加剧。布袋除尘器出口烟尘排放浓度可控制在20mg/m3以下。

3)电袋除尘技术

电袋复合除尘器是静电除尘和过滤除尘机理有机结合的一种复合除尘器,一般是在前级采用电除尘器,后级采用布袋除尘器。烟气中80%左右的烟尘在电场内荷电被收集下来,剩余烟尘随烟气进入布袋收尘区。对除尘器进行技术改造时,通常保留一级电场,而将其余电场的空间改造为布袋除尘器。电袋复合除尘器除具有布袋除尘器的优点外,相比布袋除尘器还具有运行阻力较低(800~1000Pa)、除尘效率高、可适应高浓度烟尘、滤袋寿命长等优点。但仍然存在维护费用较高,对烟气温度、烟气成分较敏感,旧滤袋无法达到资源化利用等缺点。电袋复合除尘器出口烟尘排放浓度可控制在20mg/m3以下。

4)湿法脱硫协同除尘技术

石灰石-石膏湿法脱硫具有协同除尘作用,通过优化脱硫吸收塔结构,改进喷嘴型式和喷淋层覆盖率及采用高效除雾器或增加管式除雾器技术,尽量提高脱硫装置的综合除尘效率达到70%以上。

5)湿式除尘器技术

湿式电除尘器通过电场力及荷电水雾的碰撞拦截、吸附凝并,共同对烟尘粒子起捕集作用,利用水将收尘极上捕获的烟尘冲刷到灰斗中随水排出。湿式电除尘器系统阻力小于400Pa,出口烟尘排放浓度小于5mg/m3。

6)技术方案选择

综合以上分析,结合现场实际情况,排除了烟气系统阻力增加很多的电袋或布袋除尘技术,采用脱硫装置前电除尘、湿法脱硫协同除尘与脱硫后湿式除尘器相结合的除尘方式。

a)脱硫装置前电除尘器方案选择

为使现有除尘器,改造后效率达到99.9%,出口排放浓度降至20mg/Nm3,在现有的条件下,又分析了两种方案:一、将电除尘器改造为旋转电极,同时辅以电源改造;二、增加低温省煤器,除尘器本体进行电源升级改造,在除尘器前设置前端换热器,将除尘器入口烟温降至烟气酸露点温度以下,同时辅以电源升级改造。这两种方案均可将除尘器出口烟尘浓度降至20mg/Nm3,但旋转电极可靠性较低,目前国内投运的电厂故障率较高,而增加低温省煤器的方案既利用了一部分余热,又能提高除尘效率,因此,脱硫前电除尘选择低温省煤器加电源升级方案。

b)湿法脱硫协同除尘方案选择

由于脱硫系统已经完成了喷嘴和喷淋层优化改造,本次改造增加了管式除雾器。

c)脱硫后湿式除尘器方案选择

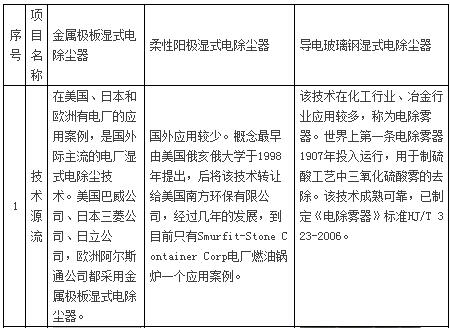

湿式电除尘器根据极板材质的不同,大致可分为金属极板湿式电除尘,导电玻璃钢极板湿式电除尘,及柔性极板湿式电除尘等几种类型。按布置方式的不同,又可分为卧式布置湿式电除尘器和立式布置湿式电除尘器。

根据以上各方面比较对比,结合场地等综合分析,选择了立式管式导电玻璃钢湿式电除尘器。

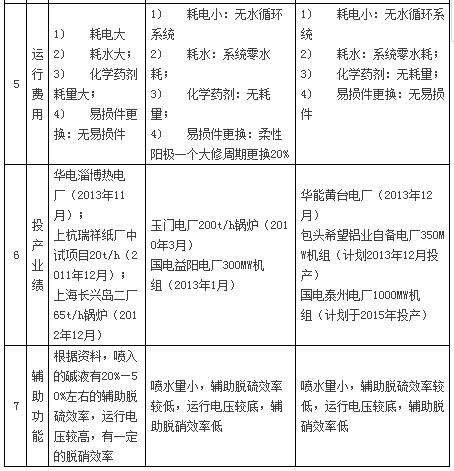

改造效果

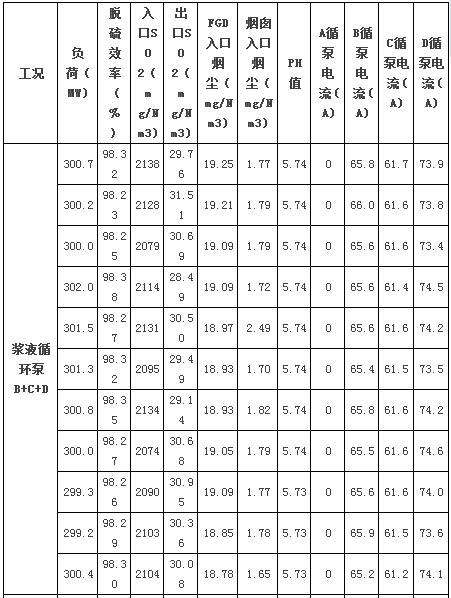

超低排放改造分别于2015年完成,并顺利通过了168小时试运。按照超低排放要求,分别对两台机组进行了性能试验,具体试验数据见下表:

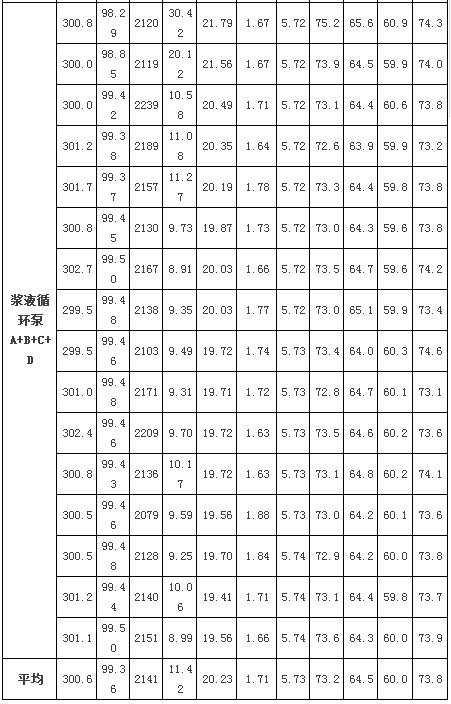

1)脱硫除尘试验数据表:

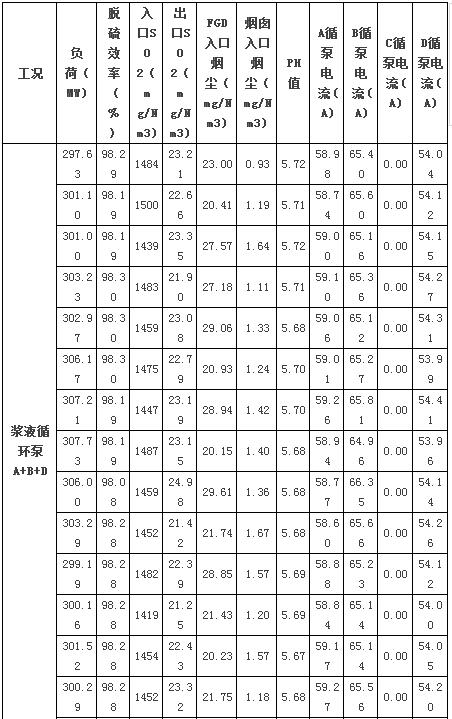

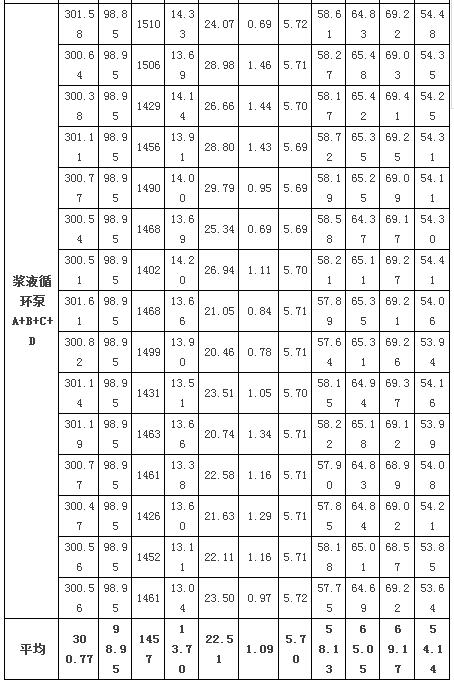

2)脱硫除尘试验数据表2:

从以上数据可以看出,脱硫、除尘改造选择的技术方案是可行且正确的,超低排放改造后,SO2及烟尘均能达到超低排放标准,即烟尘、SO2排放浓度分别不大于5、35mg/Nm3,改造效果良好。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062