工程热物理所超紧凑高低压涡轮级间过渡段研究取得进展

为了追求更高经济性(高推进效率、低燃油消耗率等)和环境友好性(低污染排放、低噪音等),现代高性能民用涡扇发动机通常采用较高的涵道比。低压涡轮与风扇共轴,因为受到风扇叶尖线速度(进口激波、噪声以及强度)的限制,低压转速往往不可能设计得太高。考虑到低压涡轮输出功率的要求,转速的降低将会为低压涡轮的气动设计带来困难。为了解决这个矛盾,通常需要提升低压涡轮转子的径向位置,导致高低压涡轮转子之间的径向高度差增大,在高压涡轮和低压涡轮之间依靠曲率变化较大的过渡段实现转接。

中国科学院工程热物理研究所轻型动力实验室科研人员以高扩压度S型过渡段与弯曲型宽弦长低压涡轮导向器流场耦合测试分析为主题,借助中国科学院轻型动力重点实验室搭建成的大尺度(低速)环形风洞实验平台(图1),在模拟发动机真实环境的低雷诺数、预旋来流的上游入口来流条件下,采用七孔探针和多截面气动参数的动态数据采集手段,分析S型过渡段通道内及导向器下游的流场结构;利用多通道表面热膜动态实验数据测试分析手段,掌握内置在S 型过渡段内部宽弦长低压涡轮导向器表面的附面层动态迁移特性;并在特定工况下,根据实际需要在实验过程中利用三维热线和油流显示法进行流场测试。

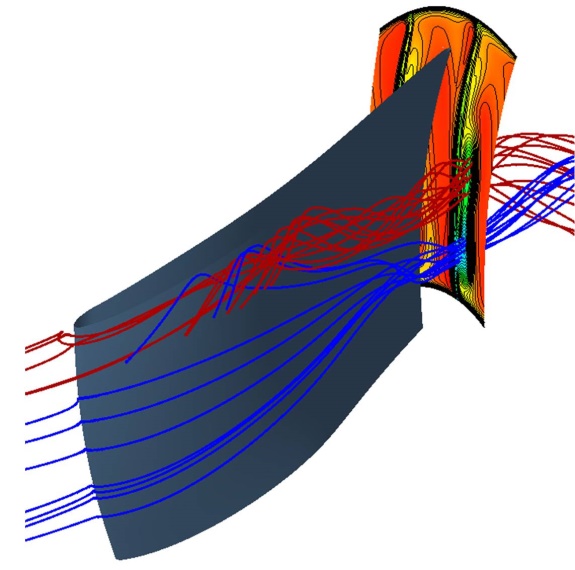

通过实验测量以及数值模拟方法,取得了如下进展:1.一体化超紧凑S型高低压涡轮过渡段采用宽弦长导向器耦合设计,是常规高低压涡轮过渡段的有效替代方案。借助宽弦长导向叶片改善过渡段内通道面积,缓解了超紧凑过渡段由于机匣对涡引起的三维分离现象,有利于降低超紧凑过渡段内的流动损失;2.在宽弦长导向器通道后半段,受机匣指向轮毂的强径向压力梯度作用,通道涡发生较大的径向迁移,在导向器出口,影响范围移至约45%叶高位置(图2),并在其与轮毂通道涡之间形成诱导涡,导致总压损失增加;3.为减少宽弦长导向器的流动损失,可以通过改变导向器叶型积叠方式,包括:(1)适度的叶片反倾,通过叶片反倾可减小机匣端壁的周向压力梯度,有利于削弱叶顶通道涡强度,但随倾角增大,导向器后半段由机匣指向轮毂的径向压力梯度增强,引起叶顶通道涡径向迁移,不利于降低二次流损失;(2)叶片反弯。宽弦长导向器叶顶通道涡在出口叶中区域与诱导涡相互干涉使二次流损失增大,通过叶片反弯构建主流区域指向端壁的径向压力梯度,抑制叶顶通道涡向叶中方向的发展,可减小宽弦长导向器通道的二次流动损失。

以上研究得到了国家自然科学基金的支持,相关研究成果发表在Science China 和Thermal Science上。

图1 大尺度(低速)环形风洞实验平台

图2 宽弦长导向器通道内涡系结构示意图

标签:

相关资讯

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062