袋式除尘器覆膜滤袋的缝制

1引言

随着经济的高速发展和人民生活水平的进一步提高,各国对于有毒有害颗粒污染物的排放要求都越来越严格。我国环保部公布的《环境空气质量标准》也要求PM2.5的日均浓度限值为0.075mg/m³,这就要求城市工业生产、燃烧排放等都要注意收尘减排。有的企业总排放浓度要求达到5mg/m³以下,甚至要求零排放。

此时,有些袋式除尘器的滤袋就要求覆膜。覆膜滤袋最大的优势在于实现了表面过滤,原理是通过表面光滑的多微孔膨体聚四氟乙烯薄膜将粉尘截留在滤袋表面,而不再在滤料内部形成粉尘层,做到了真正的表面过滤。并且由于聚四氟乙烯的光滑、憎水特性,粉尘不易黏附,剥离清灰效果非常好,还具有耐高温、耐腐蚀等特性。

可见,覆膜滤袋在过滤清灰过程中,起主要作用的就是表层覆膜,然而这层覆膜的厚度有的仅几微米,是名副其实的“薄”膜。因此,为了保证覆膜滤袋成品的品质,滤袋制作就必须有一套特殊的工艺来保证这层薄膜不被破坏。而精湛的缝制技术是高品质覆膜滤袋得以成型的保证。

2精湛的缝制技术

2.1选择合适的缝线缝制

滤袋就像缝制衣服一样,如果缝线不好,就会出现衣服完好,而缝线断裂脱线的现象。因此,覆膜滤袋更需要选择合适的缝线,材质必须优于或等于滤料本身(基材)的材质,即缝线的耐温、耐腐蚀、耐磨耐曲挠、抗拉强度等特性均需优于滤料本身的材质。从细节上保证缝线的正确选用,才能保证覆膜滤袋的缝制质量。

2.2针法与缝纫机

覆膜滤袋的袋身纵向缝线必须牢固、平直,在除尘清灰过程中有一定的伸缩性。在制作覆膜滤袋的袋身时,采用纵向双线缝制的方法进行双线链式线迹的缝制,该方法的优点是弹性和强力都优于锁式线迹,并弥补了单线链式线迹链线断裂时的边锁脱散的不足,且采用三针缝制,可使滤袋的强度大大增强。

覆膜滤袋的袋底采用锁式线迹的缝纫机进行缝制,是因为锁式线迹的优点是上下缝合比较紧密,而滤袋的底部并不需要有很好的弹性,只需要缝合紧密就不会漏灰。

覆膜滤袋的袋口也可采用锁式线迹的缝纫机进行缝制。因为滤袋袋口的纵向也不需要有很好的弹性,而只需要缝合紧密不漏灰。与袋底有一点不同的是,袋口的缝线还承受了整个滤袋的自身重量,因而还需要满足一定的强度要求。

2.3接缝

袋式除尘器也常会出现滤袋的滤料本身没有破损,而接缝处裂开的情况,原因可能是缝线的材质不符合要求,也可能是接缝缝制质量不过关,还有可能是接缝形式选择错误。为了保证成品滤袋的正常运行和使用寿命,在覆膜滤袋制作过程中,接缝形式的选择也是需要重视的一个环节。

常见的接缝形式有3种(见图1~图3):

1)常规接缝,即将两侧边缝直接搭接缝合的方式;

2)单卷边接缝方式,即将一侧接缝折边,将边口隐藏在接缝内部;

3)双卷边接缝方式,即两侧接缝均折边,边口均隐藏在接缝内部。

对于玻纤覆膜滤袋,主要是由纵横交错的机织滤料作为基材,边口的经纱、纬纱极易松散脱落,若使用图1所示的常规接缝,则边口纱线容易脱落,甚至导致接缝松脱。因此,必须采用图3所示的双卷边缝制方式,将两侧边口均隐藏在接缝内部,防止边口的玻纤纱线脱落导致接缝松脱的现象。对于普通针刺毡覆膜滤袋,其基材是非织造材料,没有经纱、纬纱的机织结构,边口不易松散脱落,因此可以采用图1所示的常规接缝方式进行缝制。

对于食品、医药等行业,为了避免覆膜滤袋接缝上的滤料纤维掉入回收料中,针刺毡覆膜滤袋须采用图2所示的单卷边方式进行缝制,将迎尘面一侧的毛边隐藏在滤袋内部。

其实从安全和质量角度,采用图3所示的双卷边方式缝制是最好的选择,因为这样既可保证边口的纤维或纱线不会混入粉尘中,又可保证接缝缝合的强度,不易松脱。但在客观条件允许的情况下,采用图1所示的常规接缝则是最节约成本的方式,并且由于普通针刺毡覆膜滤料比玻纤覆膜滤料厚得多,如果也采用图3所示的双卷边方式缝制,则接缝会因太厚而无法缝制。因此,接缝形式的选择还应视滤料的材质和应用的场合等具体情况而定。

2.4同步输送

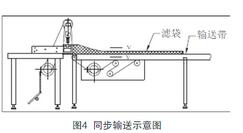

在覆膜滤袋的缝制过程中,必须特别注意对滤料表层薄膜的保护,尽最大可能避免损伤。在外滤式袋身的三线链式缝制过程中,由于是直缝缝制,袋身会被迅速推到操作台面,这样,滤袋的覆膜表面与操作台面间就会形成摩擦,并极有可能损伤覆膜。为了解决这一问题,应采用与缝制速度相匹配的同步输送装置。该装置与缝纫机的启停同步,即缝纫机工作与侧输送带的速度匹配,使滤袋的覆膜表面与输送带表面之间相对静止,避免了摩擦损坏。当缝纫机停止工作时,则输送带也同步停止(如图4所示)。

另外,在缝制袋口和袋底时,袋身必须同步旋转,不可直接扭转袋身,导致滤料覆膜因扭力作用而破损。在缝制内滤式滤袋的防瘪环的过程中,由于是转动缝制,易造成摩擦损伤。所以可采用在长臂上制作同步滚动的装置,尽最大可能减少相对摩擦,同时也可减轻操作人员的工作强度,一举两得。

2.5自动缝纫

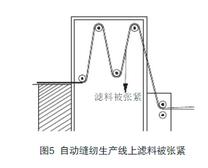

随着缝制技术的发展,目前滤袋缝制也有了全自动生产的缝纫设备,一旦初步调试完成,缝制过程中就很少需要人工操作了。在一般毡料滤袋的缝制中可广泛应用。但在缝制覆膜滤袋时,则要谨慎使用自动缝纫设备。因为,在自动缝纫设备上,滤袋在缝制之前是需要张紧成型的(如图5所示),在设置这个张紧力时就特别需要考虑到对滤料表层覆膜的保护,否则极易造成覆膜因张力过大或与张紧辊摩擦而破损。

如果是玻纤覆膜滤料,则更需要特别注意张紧力的调节,严格遵照设备操作规范,以免对玻纤覆膜料造成较为“隐性”的损伤。

2.6考虑细节

细节决定质量。缝制高品质的覆膜滤袋不仅需要先进的工艺、齐全的设备,还需要考虑缝制过程中的每一个细节。比如在缝制过程中,覆膜滤料或滤袋不可落地,因为地面总是存有一定量的灰尘、细菌甚至细小砂石,如果落地,覆膜表面难免会被这些细小砂石磨损,并沾上一些灰尘和细菌。已沾有地面灰尘和细菌的覆膜滤袋如果应用于食品或医药行业,这些灰尘很可能就会跟随收集下来的回料一起进入人体,造成安全隐患。

因此,对于覆膜滤袋缝制过程中的类似细节问题,应制定严格的工艺流程,对每一个制作覆膜滤袋的环节,都要采用全检的方法,以保证出厂的覆膜滤袋不仅完好无损,而且品质卓越。

3正确的包装

覆膜滤袋制作检验完成后,在最后的包装运输阶段也需要注意很多细节,以防止覆膜滤袋在最后阶段遭到损坏。

覆膜滤袋在放入包装纸箱时应尽量避免大角度折痕,因为折痕处易导致薄膜受损,特别是玻纤覆膜滤袋本身的抗折性就差,所以在此环节上应采用专用的卷制设备进行卷制包装,以最大程度减小覆膜滤袋因折叠而造成的覆膜折痕损伤。另外,也不能为了节约包装运输成本而在一个纸箱内塞入很多条滤袋,因为这样就会导致滤袋出现很多大角度折痕,从而使薄膜受损。包装纸箱内也不可有钉子等尖锐物,应用胶黏方式的包装纸箱,方可最大程度地保护覆膜滤袋表层薄膜。

4选择合适的配件

覆膜滤袋有内滤式、外滤式几种形式,其中外滤式是指含尘气流由滤袋外侧流向滤袋内侧,粉尘积聚在滤袋外表面的过滤形式。因此,外滤式覆膜滤袋的主要配件为袋口弹性圈和内部框架。优质的成品覆膜滤袋必须有高质量的袋口弹性圈和框架来配合。

4.1袋口弹性圈

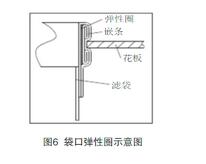

用袋口弹性圈实现滤袋安装的外滤式滤袋袋口结构如图6所示。袋口弹性圈封在外滤式覆膜滤袋的上口,由弹性不锈钢环或碳钢环与滤料制成的嵌条组成。用手可将弹性圈压扁,卡在花板口内,用手将弹性圈回弹至环形原状,可听到清脆的“啪”一声,此时袋口嵌条便与花板口卡紧。滤袋袋口与花板口必须紧密安装好,滤袋在花板口内不能转动。然而袋口弹性圈的制作也须注意很多细节,否则不仅起不到安装省力的效果,还有可能造成因配合不恰当而发生漏灰甚至掉袋的现象。

好的袋口环有的选用不锈钢带制作,其边口均已经过抛光处理,不带任何锐边或毛刺,在缝制过程中不会割伤操作人员的手,缝入滤袋中也不会造成袋口处出现割伤、破裂等现象。这种不锈钢带弹性必须优良。袋口弹性圈上的滤料材质也须与滤袋一致,或者采用性能优于袋身的滤料,包括耐温、耐磨、耐腐蚀等各项性能。4.2覆膜滤袋与框架的配合

覆膜滤袋与内部框架的配合是一个值得深入探讨的问题,应该分成两种情况进行分析,一种是普通针刺毡覆膜滤袋,另一种是玻纤覆膜滤袋,两种情况的配合存在很大的差异。

对于针刺毡覆膜滤料,其本身的抗折性较好,而覆膜是聚四氟乙烯材质,具有较强的伸展性,因此在考虑清灰时,可以拥有较大的振幅,促使表面积灰更容易剥落。所以其内部框架与滤袋的配合直径应在5mm左右为宜。即滤袋内径应比框架外径大5mm,而框架纵筋之间的距离也应相应调至20~40mm为宜。

对于玻纤覆膜滤袋,由于玻纤滤料本身的抗折性较差,决定了玻纤滤袋在清灰过程中的振幅不能太大,否则将会影响滤袋的使用寿命。因此,应使框架与玻纤覆膜滤袋的配合更紧密。并且在制作过程中,需要在框架上试套滤袋,确保框架与滤袋配合得尽可能完美。另外,框架纵筋之间的距离也应相应调至20mm以下,使框架纵筋稍密,目的同样是减小滤袋在清灰过程中的振幅,从而使玻纤覆膜滤袋也具有较长的使用寿命。

特别值得注意的是,滤袋包裹在框架上并不是一个完整的圆,而是一个多边形。滤袋的直径测量方法是先测量出测其半周长,然后再进行换算得出的,因此框架直径的测量也应当是测出其周长后再换算成直径,所以应当采用“π”尺来测量框架的直径。

4.3覆膜滤袋对框架质量的要求

框架的质量对覆膜滤袋的寿命影响极大,框架表面的毛刺,极易对滤袋的表面造成拉丝、断丝及使用过程中的破裂,并且容易造成对覆膜的损伤,所以框架表面必须光滑。

滤袋框架应有足够的强度、刚度和尺寸的准确度,以防受压变形、运输中损坏、滤袋装入除尘器后相互接触碰撞以及装袋困难、滤袋与框架相互摩擦损坏等情况发生。其中强度和刚度不仅对框架所用钢筋本身的质量有要求,更对焊接质量有很高的要求。而滤袋框架尺寸的准确度包括垂直度、长度、直径、竖筋与竖筋的间距、横圈与横圈的间距等,都需要满足有关标准的要求。

滤袋框架上的所有焊点必须牢固,不允许有脱焊、假焊、虚焊和漏焊。采用经过改良的框架焊接机,可使框架在焊接过程中焊接参数稳定,确保焊接质量。并且为了避免二次焊接造成的焊接质量下降,在框架的横向支撑圈焊接过程中,均应将横圈本身的焊点放在两根竖筋的中间位置(如图7),以保证横圈与竖筋之间的焊接均为一次焊接,从而可最大程度地保证框架焊接的强度和质量。

但这样一来,横圈本身的焊点在清灰过程中就将与滤袋的内表面直接接触,为了避免因此接触而造成的焊疤摩擦损坏滤袋,可增加一道横圈的整理工序,去除横圈焊疤的毛刺、凹凸不平,使横圈焊接表面也保持光滑(如图8),然后再与框架的竖筋焊接。这样就可避免滤袋内表面在过滤清灰过程中与此焊点的摩擦损坏。横圈的质量在很大程度上会对框架质量造成影响,所以应制定一套质量保证体系来保证横圈的直径和圆度。

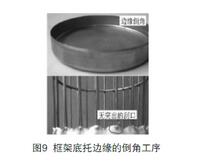

为了更好地避免框架表面对覆膜滤袋的损伤,在框架底托的边缘,应增加一道倒角工序,这样底盘边缘在压入框架竖筋间隙后,在与竖筋的接触面上没有突出的刮口,就可进一步减少滤袋与框架间磨损的可能性(如图9)。

5、结语

袋式除尘器覆膜滤袋的制作,只通过精湛的缝制技术还无法真正发挥覆膜滤袋的性能,必须在进行袋式除尘器结构设计和运行参数的设定时,就要考虑到覆膜滤袋本身的透气率相对较小、表面过滤等特点,采取相应的措施,才能最大程度地确保整个袋式除尘系统实现理想的运行效果。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估