理化所燃烧合成材料制备技术研究获系列进展

燃烧合成作为一种材料制备新技术,因具有工艺简单、制备周期短且近零能耗、绿色制备等特征而得到国际材料界的广泛关注,并于近二十年来持续快速发展。

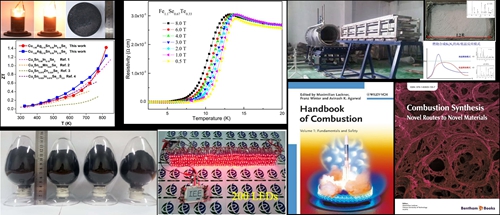

在国家自然科学基金委、科技部和中国科学院的大力支持下,中科院理化技术研究所低温材料与应用超导研究中心功能陶瓷研究组的科研人员在燃烧合成制备热电、超导、红外及氮化物陶瓷等方面取得了一系列进展。研究人员掌握了在低温、低压条件下仍能实现自蔓延燃烧模式的反应合成的关键技术(Adv. Fun. Mater. 2016,26,6025;Acta. Mater. 2017,122,187;J. Eur. Ceram. Soc. 2016, 36, 1407)。利用燃烧合成独特的非平衡反应条件,实现了无需烧结、一步直接合成致密的Cu2SnSe3热电材料,并通过Ag、In双位共掺杂的方法,使其在823K的热电优值达到1.4,为目前国际最高水平。通过燃烧合成制备了FeSe1-xTex铁基超导材料,并通过淬火实验研究揭示了Fe-Se(Te)固液体系的反应机制,为FeSe1-xTex材料合成工艺的优化提供了理论指导。与中科院电工研究所研究员马衍伟合作,将燃烧合成制备的石墨烯制成了高性能超级电容器,比电容高达244 F/g,能量密度高达136 Wh/kg,功率密度高达1000 kW/kg,循环100万周后,容量保持率仍大于90%,可同时点亮200个LED灯(Adv. Mater. 2017, 1604690),展示了低成本制备可用于超级电容器用石墨烯的工程化应用前景。

在燃烧合成产业化方面,在国际上首次研发成功了在大型低压反应釜中燃烧合成高品质氮化硅粉体,单釜合成量达25kg,较之国际同行企业的单釜产量(≤5kg/釜)高出5倍以上;所采用的自主研制的容积为0.8m3的反应釜,是见诸报道的容积最大的高压燃烧合成装备。俄罗斯科学院材料与结构宏观动力学研究所所长Alymov对此成果给予高度评价和关注,2014年以来,先后两次派其助手Smirnov来访合作,他本人也亲自来理化所开展合作研究,并于2016年的EPNM国际会议期间与理化所人员多次进行有关燃烧合成技术的深入研讨。以上结果表明,理化所在燃烧合成陶瓷粉体材料的工程化、规模化方面居国际领先水平。国家自然科学优秀青年基金获得者刘光华系统地总结了气-固燃烧合成先进陶瓷材料的规律,并申报了4项国家发明专利,还应邀参编有关燃烧合成的英文专著两部,分别由国际最大的科技出版商Wiley-VCH和Bentham出版。

图左上:燃烧合成的Cu2SnSe3热电材料,ZT值达到1.4,是迄今报道的Cu2SnSe3的最高水平。左下:燃烧合成制备的FeSe1-xTex铁基超导材料,超导转变温度为14 K@临界磁场强度54 T。右上:燃烧合成制备的石墨烯,以之为电极做成的超级电容器,可同时点亮200个LED灯。右下:大型燃烧合成装备、可实现的两种燃烧反应模式,以及应邀参与撰写的两部专著。

标签:

相关资讯

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062