余热发电对窑和磨系统运行的影响

2007年年初,我公司一期工程余热发电系统投入运行。由于原生产线的设计没有考虑到余热发电系统,运行后由于各种原因使窑和磨系统出现了种种问题。下面主要介绍我公司2×2 500t/d生产线所遇到的问题及解决方法。

1窑产量低、煤耗和电耗高及fCaO连续超标

1.1现象

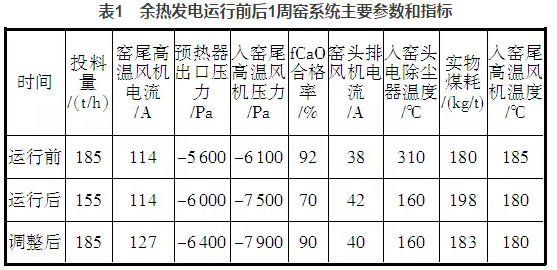

余热发电刚投入运行时,窑操作员对其没什么经验,对于余热发电运行后对窑系统的影响不了解,出现了窑产量低、煤耗高、窑尾结皮严重及fCaO连续超标(最高4.0%)的现象。此时熟料结粒差、细小但不均匀,窑前温度和二次风温低,冷却机容易堆雪人。虽采取了减产和提高分解炉出口温度的措施,但熟料质量仍得不到有效控制,窑尾烟室、分解炉缩口结皮较严重,入预热器斗式提升机电流波动大,增湿塔回灰螺旋输送机频繁跳停,喂料量不稳定。余热发电运行前后1周窑系统主要参数和指标见表1。

从表1中可以看出,余热发电系统运行后窑系统状况、运行指标大幅度下滑,在窑尾高温风机电流相同的情况下,预热器系统阻力上升。窑头排风机已经过流(额定电流40.7A)。由于排风机能力不足,为保证窑头负压,冷却机用风量被迫减少,直接导致熟料冷却效果的下降和冷却机篦板磨损的加剧。同时窑头飞砂明显增加,对一档托轮安全运行造成威胁,也影响现场环境卫生。

1.2分析

1.2.1系统用风量偏低

余热发电并网开窑后,系统用风一直沿用并网前的操作思路,阻力大幅度上升后导致系统通风量的大幅度下降。但由于初期认识不足,系统风量一直偏小,导致系统容易出现塌料和不完全燃烧。当时分解炉缩口尺寸由于浇注料的垮落明显增加,要保证缩口风速,必须保证窑内正常偏大的风量。

1.2.2增湿塔回灰量不稳

余热发电接口以后,由于设计上存在缺陷,回灰螺旋输送机频繁跳停,导致增湿塔回灰不能稳定输送到入窑皮带。中控显示回灰螺旋输送机开停时的斗式提升机电流相差6A,而当时对锅炉回灰量的标定显示达到16t/h,如此大幅度的喂料量变化使分解炉出口温度处于失控状态,最大差值接近100℃,预分解不能稳定,操作员只好增加窑头喂煤。

1.2.3窑头煤的用量高

由于原气体分析仪位于余热发电系统管道的安装处,需拆除重新安装,由于气体分析仪管道不够长,备件短时间不能到位,故没有使用,使操作员不能很好地分析预热器系统状况,在fCaO连续超标时采用常规办法:减产、退窑速、加煤煅烧,窑头煤最高用量达到8.0 t/h以上(正常时5t/h),导致系统恶性循环,造成窑尾烟室、分解炉缩口结皮较严重 ,窑尾开始出现结皮,同时受煤质下降影响,喂煤波动明显增加,操作中偏高控制分解炉出口温度,由以前的880~890℃提高到900℃以上,使系统更加不能稳定。

1.2.4操作员水平不高

操作员技术水平有待提高。如,当一个操作员增加窑头煤使fCaO合格后,其他操作员操作时会将窑头煤越加越多。对于窑速的控制也存在同样问题。

1.3采取的主要措施

1)薄料快烧;

2)彻底清理窑尾结皮;

3)控制合适的窑头用煤量和三次风挡板开度;

4)增加系统排风,窑尾高温风机电流由之前的114A左右提高到127A,使预热器出口压力由 -6 000Pa提高至-6 400Pa,以满足目前系统的要求;

5)窑头排风机叶轮改大;

6)SP炉回灰拉链机到增湿塔回灰螺旋输送机处增加一个回转阀提高下料稳定性;

7)增湿塔回灰螺旋输送机尾部抬高,提高物料输送速度,更换电动机,功率由5.5kW提高为7.5kW。

调整后的窑系统主要参数和指标见表1。在此基础上,将窑尾高温风机由液力偶合器调速更换为变频调速,电流由127A降到100A;利用停窑检修对三次风管、水平管道、上升烟道及C4和C5下料溜管的积料和结皮进行彻底清理。开机后预热器出口压力由 -6 400Pa降到-5 500Pa,阻力下降近1 000Pa。

通过以上措施,目前窑运转稳定,投料量提高到190 t/h左右,熟料质量受控。

2生料磨出口温度低、产量低及系统电耗高

2.1现象

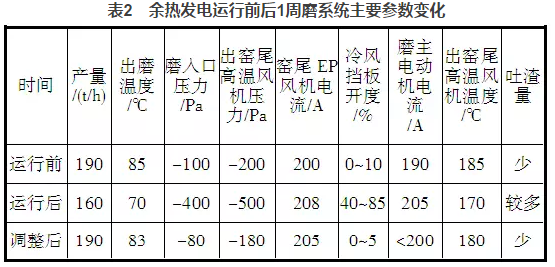

余热发电并网初期,磨机产量大幅度下降,吐渣多且呈未烘干状态,系统电耗超标严重。余热发电运行前后1周磨系统主要参数变化见表2。

2.2分析

窑用风量长期偏低,此时的风量已不能满足磨机高产、优质、低耗的要求。原磨系统设计时没有设计循环风管道,后来进行技改增加了一个循环风管道,但长期未用,管道内积灰较多已不能使用。为了补充风量只有开冷风挡板补充磨机所需风量,其弊端是磨机提升能力下降,出磨温度降低。温度的降低又造成物料不能得到有效烘干,使磨机吐渣较多。吐渣潮湿、颗粒较大,使吐渣提升机频繁脱轨,现场劳动强度大,为此,磨机只能减产运行,形成恶性循环。

2.3调整措施

窑系统风量加大后,磨机工况逐步好转,但由于石灰石堆场是露天式,在阴雨天时物料潮湿,此时入磨温度不能满足磨机需要,如出磨温度偏低,在发电量满足要求的前提下,要求余热发电操作员开SP炉旁路挡板(预热器入增湿塔主路)提高入磨温度以满足磨机要求。目前,磨机工况达到历史最好水平,台产可达200t/h,生料工序电耗21.5kWh/t。这主要得益于以下几点:①控制石灰石进厂粒度;②磨机耐磨件(磨盘衬板、磨辊辊皮、喷口环和导风锥)达到更换要求时及时更换;③利用检修时对电除尘器入口变形及倒塌的导流板进行处理,降低电除尘系统阻力,检修时专门安排一个班组对系统漏风点进行查找、堵漏,降低窑尾排风机电流。

调整后的磨系统主要参数见表1。出磨风管由于内部没有陶瓷内衬,耐磨性差,管道多处磨通,检修时对其进行整体更换,磨入口压力由-80Pa上升为-150Pa。

通过以上措施,磨机工况平稳,均化库料位保持在70%以上,磨机停磨检修、避峰次数增加,磨机得到及时维护,形成良性循环。

3磨机停车检修时窑尾烟囱冒蓝烟

3.1现象

余热发电并网前,磨机停车时增湿塔出口温度为170℃,窑尾电除尘器收尘效果良好,但余热发电运行后,降到该温度时窑尾烟囱出现冒蓝烟现象。

3.2分析

并网前,增湿塔用10杆喷枪,窑尾废气中粉尘比电阻正常,电除尘器收尘效果佳,但余热发电运行后,预热器出口废气温度经SP炉循环利用后有180℃,且废气中粉尘较少,只有余热发电运行前的30%左右。磨机停车时按照要求开水泵降低增湿塔出口温度至170℃,此时增湿塔内只有3杆水枪,喷水量小,粉尘不能得到有效增湿,比电阻偏高,造成电除尘器收尘效率降低,出现窑尾烟囱冒蓝烟的现象。

3.3调整措施

开增湿塔喷枪使其出口气体温度由170℃降至150℃,以此来降低粉尘比电阻,提高电除尘器收尘效率。温度降低后再没有出现窑尾烟囱冒蓝烟的现象。

标签:

相关资讯

- 2024年1-11月塑料制品行业生产情况

- 2024年1-11月电子信息制造业运行情况

- 2024年9月我国挤出吹塑机出口1611.64万美元,同比增长16.14%

- 电子行业64项推荐性国家标准报批公示

- 2024年10月我国注塑机出口19369.97万美元,同比增长43.30%

- 2024年10月我国挤出吹塑机出口1678.47万美元,同比增长18.60%

- 2024年10月我国激光测距雷达出口965.99万美元,同比下降27.41%

- 2024年1-10月塑料制品行业生产情况

- 2024年11月我国塑料造粒机出口1507.55万美元,同比下降26.38%

- 2024年11月我国激光测距雷达出口1359.51万美元,同比下降23.04%

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062