水泵容积损失分析与计算

泵内存在着许多间隙,而目间隙两端的压力不同,因此,液体通过间隙从高压侧向低压侧泄漏。于是,从泵内获得一定能量的液体,并没有完全输送出去,而以节流损失的形式将能量损失掉。

泵内的泄漏部位,因泵的结构不同而异,一般发生在下列地方:叶轮密封环、级间密封环、平衡轴向力装置等。

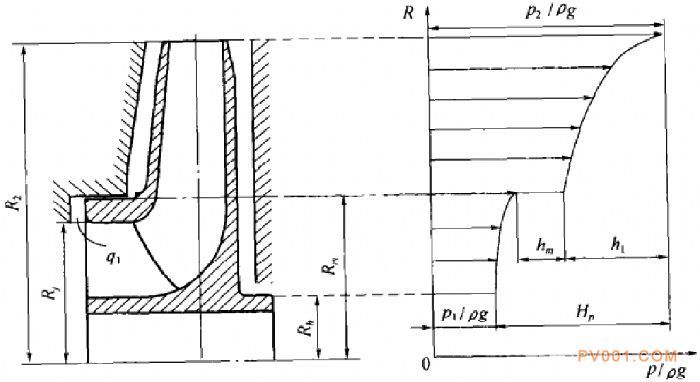

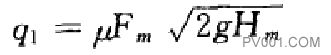

叶轮密封环的泄漏量q1(图20-16)

图20一16 密封环处的压力差

式中Fm——密封环间隙的过流断面面积,![]()

Hm——间隙两端的压力降;

b——密封环间隙;

u——流量系数。

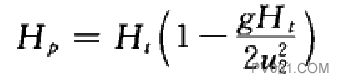

(1)确定密封环间隙的压力降hm

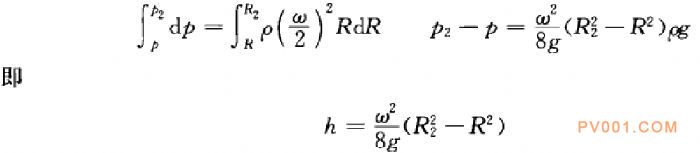

假定泵腔内的液体以w/2旋转,其压力按抛物线规律分布。

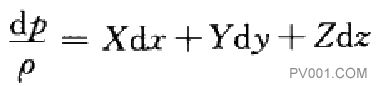

由液体平衡微分方程

因质量力为离心力,则

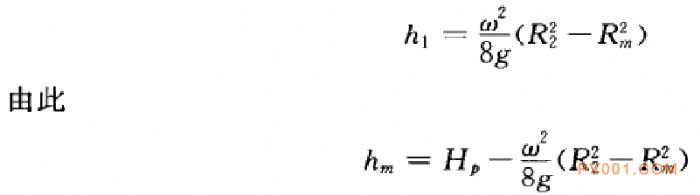

由轴向力计算部分已知

则密封环间隙处水头h1

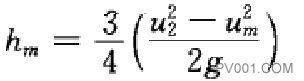

另外.斯捷潘诺夫建议hm按下式计算

hm也可以近似按ns:的范围选取,当 ![]()

![]() 其中H是叶轮的扬程。

其中H是叶轮的扬程。

(2)确定密封环间隙b对于大型泵(Q>0.5m3/s)

对于小型泵

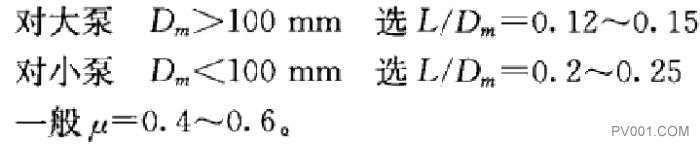

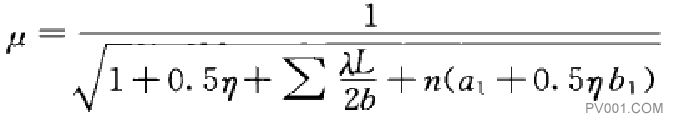

(3)确定流量系数u

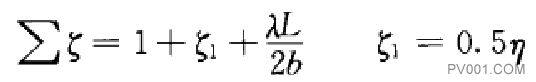

1)平直密封环的阻力系数由进口阻力系数51附面层,沿程阻力系数λL/2b和出口损失系数(通常为1)组成,即

式中η密封环间隙进口圆角系数,一般取0.5~0.9,即51=0. 25~0. 45,大泵取大值,小泵取小值。

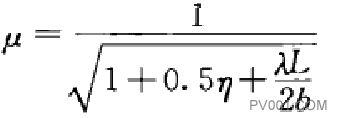

由此

λ和间隙中流动的雷诺数及表面粗糙度有关。缝隙中的流动,一般位于阻力平方区,λ值和雷诺数无关,可取λ=0.04~0.06.

λ值也可以根据雷诺数Re和相对粗糙度,借用圆管摩擦系数图表查得。

相对粗糙度为

式中b——密封环间隙;

ks——绝对粗糙度,对光滑表面,ks=0. 005 mm

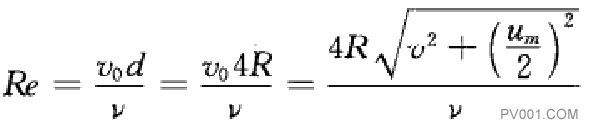

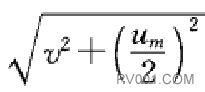

雷诺数

式中u一泄漏速度;

u m——密封环处的圆周速度;

,U'vZ+} 2

——间隙中液体相对速度;

——间隙中液体相对速度;

v ——运动赫性系数。

速度需求出q才能确定,因此计算Re时,可先假定(即假定几值求q,进而求u),进行逐次逼近计算。

密封间隙长度L

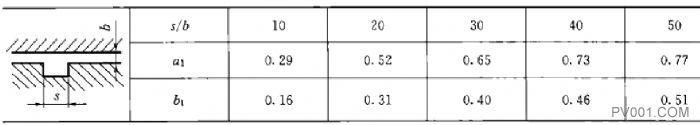

2)齿形密封环的流量系数计算方法与上述相同,在结构每增加一个小齿,则增加一个进口阻力系数0.561η,和出口阻力系数a1即

式中L——间隙为b的密封间隙长度。

a1 , b1,由表20-2选取。

表20-2 齿形密封的a1和b1

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估