阀门受压件磁粉检测的一般要求(二)

上接:阀门受压件磁粉检测的一般要求(一)

4 检验方法

4.1 前处理

4.1.1 磁粉检测之前应清除检验区域表面的油脂、油漆、粘砂、氧化皮等干扰磁粉检测操作和磁痕辨别的物质。

4.1.2 铸钢件检验区域表面粗糙度Ra值应在6.3μm~100μm内。

4.1.3 干法检验时,铸钢件检测表面应完全干燥。

4.2 检测时机标准中的质童验收等级系指交货状态下的质凳等级,所以原则上应在结束一切加工和处理工序之后再进行检测。但当表面处理工艺会给缺陷检验带来困难时,则可在表面处理前检测。经供需双方协商确定的在某工序间的检验不受此限制。

4.3 磁化方法

常甩的磁化方法有支杆法、磁辄法、通电法、穿棒法、线麟法、感应电流法、综合磁化法、旋转磁场磁化法等。

4.3.1 本称准推荐优先选用支杆法且磁化电流为三相全波整流或半波整流的方法,对铸纲件进行检测。对于支杆法,为防止探伤时烧伤探伤表面,应将支杆触头与铸钢件表面紧密接触,而接通电流。通电完毕后,再移开触头。

4.3.2 除支杆法外,也可以根据铸钢件的大小、形状及技术要求等来选择某种合适的磁化方法。

4.3.3 无论采用哪种磁化方法均应使用标准试片进行试验,达到3.2.4.3的要求后方可进行铸钢件的磁粉检测。

4.3.4 除综合磁化法和旋转磁场磁化法外,一般应在相互夔直的两个方向施加磁场。供箫双方另有约定时,不受此限制。

4.4 磁化参数选取

4.4 .1 支杆法:

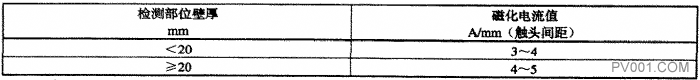

磁化电流值根据检测部位壁厚按表2选取。

表2 磁化电流值

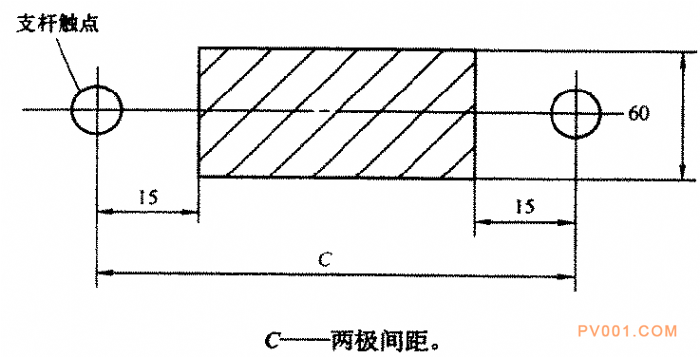

正常情况下触头间距应尽可能保持在150mm~230mm内。如铸锅件几何形状不允许时,触头间距可减少至75mm~150mm之间。有效范围的确定见图2

图2 支杆法磁化的有效范围(图中阴影部分的面积为有效范围)

4.4,2磁扼法:

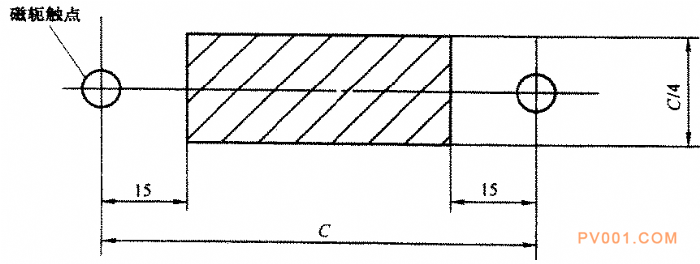

交流电磁扼在使用磁扼最大间距时,其提升力应不小于44N;直流电磁辘的提升力应不小于177N。磁辘润距应控制在75mm~200的范围内,有效范围的确定见图3。

图3 磁辘法磁化的有效范围(慈中阴影部分的面积为有效范围)

4.4.3 磁化的有效范瑙也可以借助标准试片通过试验来确定。

4.5 磁痕显示

4.5.1 允许用湿法或千法施加磁粉进行缺陷磁痕显示,一般采用连续法。当合同要求采用剩磁法时,才可按合同要求的方法或按GB/T 9444的规定进行。

4.5.2 连续法湿法显示,在磁化的间时,用浇淋或喷洒的方式施加磁悬液。磁悬液应能在被检表面缓慢流过,施加磁悬液结束后应再进行一次磁化。磁化之前,用磁悬液润湿检验表面,有助于缺陷磁痕的迅速显示。为避免磁悬液在坑凹处积存,可使铸钢件倾斜或用弱气流吹出积存的磁悬液。

4.5.3 连续法干法显示,在磁化的同时,用喷撒或散落的方式施加磁粉。磁粉应撒布均匀,最好能成雾状,喷撒磁粉应在磁化结束之前完成,干法显示不得在二级以上风力的场所进行。

4.5.4 剩磁湿法或干法,在铸钢件磁化之后进行显示。其施加磁悬液或干磁粉的方式与连续法相同。湿法显示还可以将铸钢件浸人磁悬液施加磁粉。铸钢件磁化后应尽快进行显示,并且不得接触高温、撞击、敲打或接近强磁场。

4,6观察

4.6.1 一般用目视观察,也可以借助于倍数小于5倍的放大镜观察。

4.6.2 使用非荧光磁粉时,在可见光下进行观察。检验表面可见光的照度应不小于500IX使用荧光磁粉时,必须在紫外线灯下观察。检验表面杰紫外线灯下的辐射照度应不小于8W/m2紫外线波长范肇应300nm~400nm,中心波长为365nm

4.6.3 观察时应对磁痕的真伪做出判断。当难以辨别真伪时,可通过仔细检查铸钢件表面或将磁痕部位重新打磨后重新检验等方法来辨别。必要时也可用磁粉检测以外的方法来判别磁痕的真伪。

4.7 退磁

对后续加工工序没有影响时不做退磁。

5 质量等级

5.1 缺陷分类及评定方法按磁粉检测时缺陷显示磁痕的尺寸和性质,将缺陷分为三类:线性缺陷、.非线性缺陷、裂纹。

5.1.1 线性缺陷是指缺陷磁痕显示的长度与宽度之比大于或等于3的缺陷:非线性缺陷是指缺陷磁痕显示的长度与宽度之比小于3的缺陷;根据缺陷磁痕显示特征和实际经验能定为裂纹的缺陷,则定为裂纹。

5.1.2 貉裂纹外犷,凡缺陷磁痕间距小于或等于3mm的三个或更多个缺陷形成的缺陷群,不论各个缺陷磁痕的大小和种类,这个缺陷群被视为一个缺陷。围绕这个缺陷群磁痕的周界为这个缺陷的周界范围。缺陷类型的分类,以这个缺陷的长宽比按5.1.1进行。若四个或四个以上的缺陷连在一条直线上且相邻间距小于或等于3mm时,应直接定为4级。

5.1.3 对于线性缺陷来讲,当两个缺陷之间的距离小于表4规定的最大允许长度时,应看作一个缺陷来处理。这个缺陷的长度,等于原来两个缺陷的长度之和。否则应看作潺个单独的缺陷来评定。

5.1.4 缺陷按其磁痕显示的最大长度来评定。

5.2 缺陷质量分级

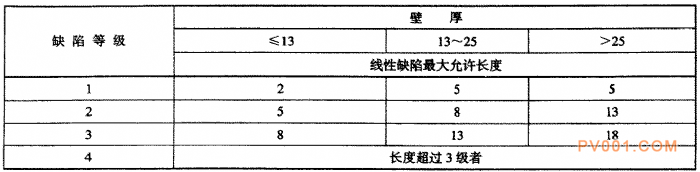

5 .2.1 线性缺陷等级及最大允许长度按表3的规定。

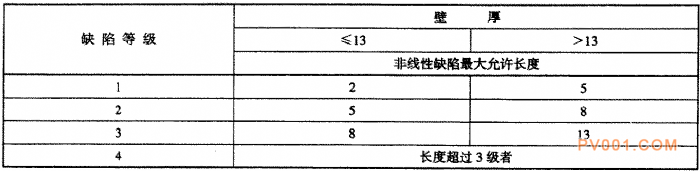

5.2 .2 非线性缺陷等级及最大允许长度按表4的规定。

5 .2 .3 四个或四个以上非线性缺陷在一条直线上,且相邻坷距小于或等于3mm时也定为4级。

5 .2.4 铸钢件缺陷磁痕凡被确认为裂纹时,或被认为是有害缺陷者定为不合格

5.3 缺陷记录

5.3.1 按铸钢件质量验收等级要求属于不合格的缺陷磁痕的类型、位置和大小等应予记录。

表3 线性缺陷最大允许长度

表4 非线性缺陷最大允许长度

5.32 记录缺陷磁痕可采用透明胶纸粘贴,照相或绘图等方法。

6 检测报告

磁粉检测报告应包括以下内容:

a}工件状况(材质、热处理状态、检验区域厚度、工件管理编号);

b)检测条件(检测没备、磁粉材料、磁化方法、显示方法、磁化电流、试片规格、类型等);

c)缺陷位置及类型、尺寸示意图;

d)质量最终等级和结论。

检验和审核人员签名(包括检验日期、审核日期)、单位盖章等。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估