阀门锻钢件超声波检测(二)

阀门锻钢件超声波检测(一)

3.3.4、双晶直探头试块:

3.3.4.1、工件检测距离小于45rnm时,应采用CS II标准试块。

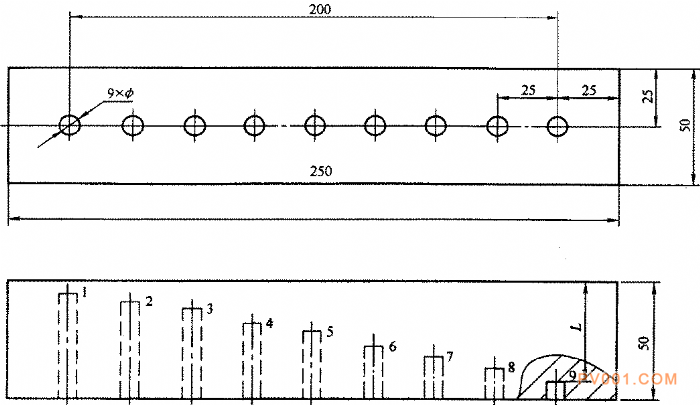

3.3.4.2 CS II试块的形状和尺寸应符合图2和表2的规定。

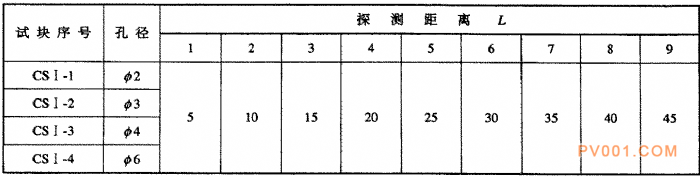

3.3.5、检测面是曲面时,应采用CSIII标准试块来测定由于曲率不同而引起的声能损失,其形状和尺寸按图3所示。

圈2 CS II标准试块

表2 CS II标准试块尺寸

图3 CSIII标准试块

3.4、藕合剂

应采用机油、甘油、油脂等透声性能好,且不损害工件的藕合剂。

4、检测方法

4.1、检测时机及准备

4.1.1、检测应安排在最终热处理后进行。若因热处理后工件形状不适于超声检测,也可将无损检测安排在热处理前进行,但热处理后.,仍应对其尽可能完全的无损检测。

4.1.2、工件表面质量应经外观检测合格,所有影响超声检测的油污、锈蚀、飞溅等都应予以清除。

4.1.3、凡圈形锻件,应机树功A工出圆柱形表面,以便作径向检验。锻件的端面应加工成与锻件轴线垂直,以便于进行轴向检测.。瑙盘形和矩形锻件的表面应加工平整,而且要相互平行。其表面粗糙度Ra不大于6。3μm。

4.2、扫查

4.2.1、为确保检测时超声声束能扫查到工件的整个被检区域,探头每相邻两次扫查其熏叠部分应大于探头晶片直径的15%。

4.2.2、扫查时,探头的移动速度不得大于15mm/s

4.2.3、主要检测部位:截面交变区、转角、锻造流线转变区。

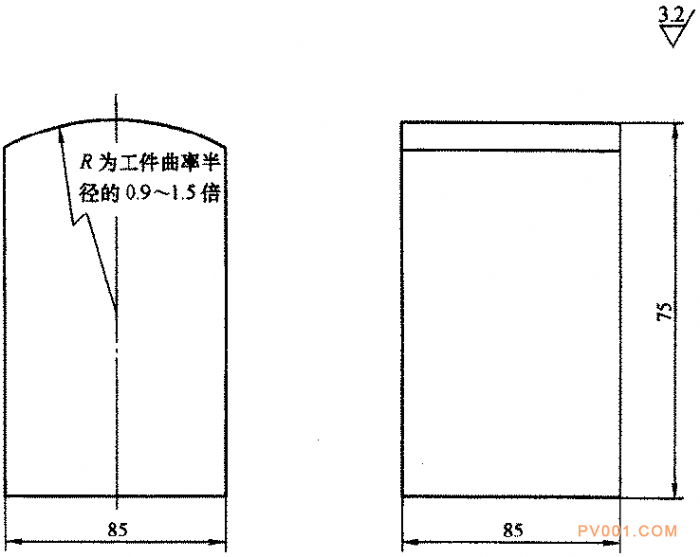

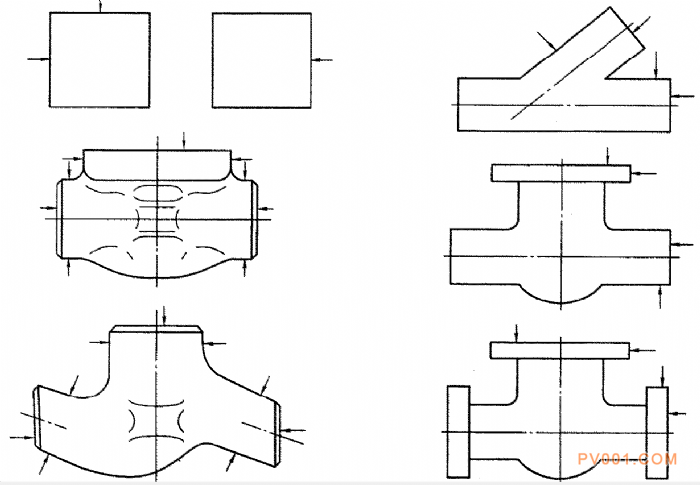

4.2.4、如有可能,工件的所有部分应从两个相互垂直的方向作扫查。如图4所示。

4.2.5、大型自由锻件以纵波直探头为主:筒、环辅以横波斜探头。

4.2.6、各类模锻件可采用纵波直探头;厚度低于45mm时,采用双晶探头;某些特殊部位可采用小角度探头补充。

4.2.7、因工件几何形状复杂而扫查不到的滚域,应在检测报告中予纵注明。

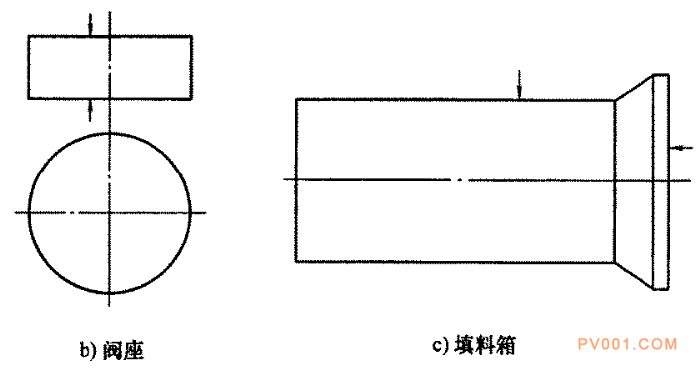

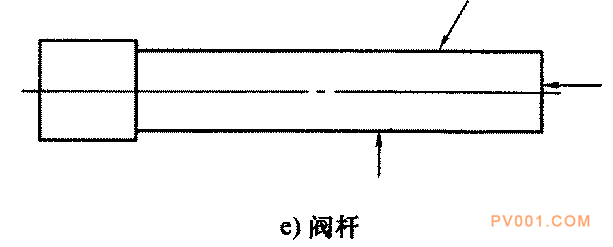

a阀盖

d}阀体

圈4 相互垂直的方向作扫查

4.3、工件材质衰减系数的测定

4.3.1、在工件无缺陷完好区域,选取三处检测面与底面平行且有代表性的部位,调节仪器使第一次底面回波幅度(B1)为满刻度的50%,记录此时衰减器的读数,再调节衰减器,使第二次底面回波幅度(B2)为满刻度的50%,两次衰减器读数之差即为(B1-B2)的dB差值。

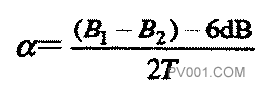

4.3.2、衰减系数按式(1)计算:

式中:

a——衰减系数,单位为dB/m(单程);

B1-B2——两次衰减器的读数之差,单位为dB;

T——工件的检测厚度,单位为m。

4.3.3、工件上三处部位衰减系数的平均值即作为该工件的衰减系数。

4.4、检测灵敏度的确定

4.4.1、.纵波直探头检测灵敏度的确定

当被检部位厚度大于或等于探头的3倍近场区长度,且探测面与底面平行时,原则上可采用底波于算法确定检测灵敏度。对由于几何形状所限,不能获得底波或探测厚度大于45mm而小于3倍近场区时,可直接采用CS I标准试块确定检测灵敏度。

4.4.2、双晶直探头检测灵敏度的确定

选择不同直径平底孔的cs II试块,依此测试一组不同探测距离的平底孔(至少三个)。调节衰减器·作出距离,波幅曲线,并以此作为检测灵敏度。

4.5、补偿

4.5.1、表面藕合补偿

在检测和缺陷定量时,应对由表面粗糙度引起的藕合损失进行补偿。

4.5.2、材质衰减补偿

在检测和缺陷定量时,应对由材质衰减引起的检溅灵敏度下降和缺陷当量误差进行补偿。

4.5.3、曲面补偿对探测面是曲面的工件,应采用油率半径或相近似的试块,否则应补偿因曲率不同引起的声能损失。

4.6、检测系统的复核

遇有下述情况之一时,应对系统进行复核:

——校准后的探头,藕合剂和仪器调节旋钮发生改变时;

——检测人员怀疑扫描量或扫查灵敏度有变时;

——连续工作达45h时;

——工作结束时。

4.6.1、如果任意一点在扫描线上的偏移超过扫描线读数的10%,则扫描量程应重新调整。

4.6.2、一般对距离一波幅曲线的校核不应少于三点。如曲线上任何一点辐度误差超过2dB时,则距离一波幅曲线应重新调整。

4.6.3、凡检测系统重新调整后,对上一次校准以来所检查的工件进行复探。

4.7、缺陷当量的确定

4.7.1、被检缺陷的深度大于或等于探头的3倍近场区时,采用AVG曲线及计算法确定缺陷当量。对于3倍近场区内的缺陷,可采用单直探头或双晶直探头的距离一波幅曲线来确定缺陷当量,也可采用其他等效方法来确定。

4.7.2、缺陷密集区和单个大缺陷的边界可利用半波方法来测定。

4.7.3、计算缺陷当量时,若材质衰减系数超过4dB/m,应进行修正。

4.8、缺陷记录

4.8.1、记录当量平底孔直径超过砂Φ4mm的单个缺陷的波幅和位置。

4.8.2、密集区缺陷:在50mm X 50mm的方块范围内,存在五个或以上超过Φ3mm当量平底孔直径的缺陷区域为密集区。记录密集g最大当量缺陷的位置和缺陷的分布。

4.8.3、记录由缺陷引起的底面回波降低区域和数值。

4.8.4、记录材质衰减系数。

4.8.5、不属于上述情况,但检测人员能判定是危害性的缺陷也应予以记录。

5、缺陷等级分类

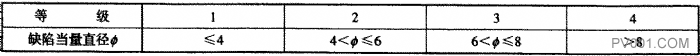

5.1、单个缺陷的等级分类按表3规定。

表3 单个缺陷的等级分类

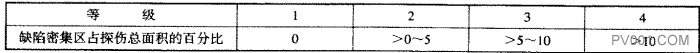

5.2、缺陷密集区的等级分类按表4规定。

表4 缺陷密集区的等级分类

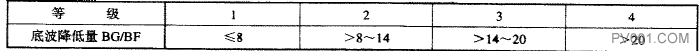

5.3、由缺陷引起的底波降低量等级分类按表5的规定。

表5 底波降低量等级分类

5.4、表3.表4和表5的等级在评定工件质量时,应作为独立的等级分别使用。5.5、被检测人员判定为危险性的缺陷,应评为4级。裂纹评为4级。

5.6、根据图样、工艺等技术文件或合同要求进行验收。

6、检测报告

检测报告应包括下述内容:

6.1、委托检测的单位,检测报告编号,签发日期。

6.2、锻钢件的名称、编号、材料牌号·、热处理状态、检测面的表面粗糙度。

6.3、探伤仪的型号、探头型号、检测.频率、祸合剂、检测灵敏度和扫查方式

6.4、在草图上,标明检测区域。如有因几何形状限制而检测不到的部位也必须在草图上标明。6.5缺陷的类型、尺寸和位置。

6.6、缺陷等级和检测结论。

6.7、检测人员和审核人员签字。检测人员的资格证号、等级和日期。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估