阀门的检验与试验

1 范围

本标准规定了阀门的检验与压力试验要求。

本标准适用于金属密封副、弹性密封副和非金属密封副(如陶瓷)的闸阀、截止阀、旋塞阀、球阀、止回阀和蝶阀的检验和压力试验。经供需双方同意后也可适用于其他类型的阀门。

弹性密封副是指:

(1)软密封副、固体和半固体润滑脂类组成的密封副(如油封旋塞阀);

(2)非金属和金属材料组成的密封副;

(3)按表3规定的弹性密封泄漏率的其他类型密封副。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

JB/T 7927-1999阀门铸钢件外观质量要求

3 术语

3. 1 单向密封

在阀门关闭后,介质须从阀门两端的某个方向上进入,阀门的密封副才能保持密封;

3. 2 双向密封

不论介质从阀门两端的哪一方向进人,在阀门关闭后,阀门密封副都能保持密封。

4 检验

4. 1 在阀门制造厂内的检验。

买方在订货合同中规定,需要在制造厂检验阀门,买方检验员在所订阀门制造期间,可随时进人厂内进行检验。

4. 2 在阀门制造厂外的检验

如买力规定,检验包括在阀门制造厂以外制造的壳体部件,这些部件应在其原制造厂受到买方检验员的检验。

4. 3 检查通知

买方要求检验时,阀门制造厂应根据所要求的试验项目,在检验前7日,按订货合同所列地址通知买方。如果要求在阀门制造厂外检验,制造厂也应提前7日通知买方。

4.4 检查范围

如果在订货合同中没有规定其他附加项目,买方的检验应限于以下内容:

a)按订货合同规定,使用非破坏性检验工具和方法,在装配过程中对阀门进行检查;

b)铸件的外观检查应符合JB/T 7929的规定;

c)“必须”的和“任选”的压力试验;

d)其它的补充检验(见4.6);

e)审查加工记录和无损检验记录(包括规定的射线检验记录)

注:所有的检验均应根据相应标准编制的书面程序进行。

4. 5 检验

4. 5. 1 阀门制造厂应对所有阀体、阀盖和密封件的铸件进行外观检查,保证符合JB/T 7927的规定

4.5.2 阀门制造厂应对每台阀门进行检验,以保证符合本标准及相关产品标准的规定。

4. 6 补充检验其它的补充检验是在订货合同有规定时刁’进行,具体要求按买卖双力一商定的程序和要求进行,检验应在买方检验员目睹下由制造厂进行。

5 压力试验

5. 1 试验地点

压力试验应由阀门制造厂在阀门制造厂内进行。

5. 2 试验设备

用于进行压力试验的设备,试验时不应有施加影响阀座密封的外力。

5. 3 试验要求

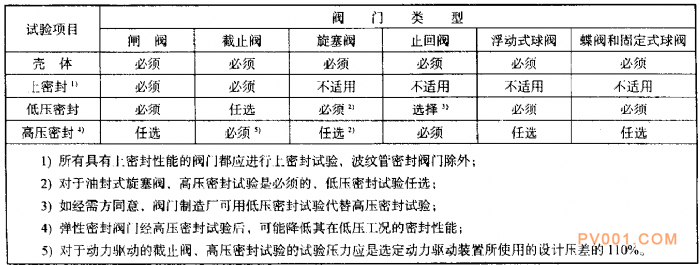

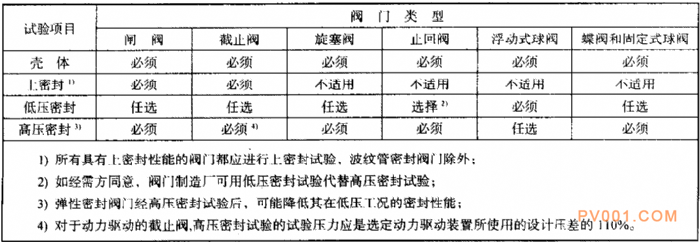

5.3.1 每台阀门应按表1或表2的要求进行压力试验。

5.3.2 公称通径小于或等于100mm、公称压力小于或等于25.0 MPa及公称通径大于或等于125mm公称压力小于或等于10.0 MPa的阀门应按表1进行试验。

5. 3. 3 公称通径小于或等于100 mm、公称压力大于25.0 MPa和公称通径大于或等于125 mm ,压力大于10.0 MPa的阀门应按表2进行试验。

表1 压力试验

表2 压力试验

5. 3. 4 除非订货合同中另有说明,对具有上密封性能的阀门,其上密封试验可为高压密封试验或低压密封试验,由制造厂选择。

5. 4 高压密封试验

在表1和表2中,有几种类型的阀门必须进行高压密封试验,一些类型的阀门其高压密封试验虽是任选的,但这些阀门应能通过高压密封试验(作为阀门密封结构的试验)。

5. 5 试验介质

5. 5. 1 壳体试验、高压上密封试验和高压密封试验的试验介质应是水、空气、煤油或粘度不高于水的非腐蚀性液体。试验介质的温度不超过52℃低温阀门的试验介质温度可在订单中规定。

5.5.2 低压密封和低压上密封试验,其试验介质应是空气或惰性气体。

5. 5. 3 当用空气或其他气体进行壳体试验、密封试验和上密封试验时,制造厂应采用正确的检漏方法。如用水或其它液体进行试验时,应将阀门内部的空气排除。

5.5.4 各项试验用的水可以含有水溶性油或防锈剂,当需方有规定时,水中可含有润滑剂;;奥氏体不锈钢阀门试验时,所使用的水含氯化物量不应超过100 mg/L。

5. 6 高压气体的壳体试验

5. 6. 1 当订货合同中有规定,要求进行高压气体的壳体试验时,该试验应在壳体液体试验后进行,并要有相应的安全措施。

5. 6. 2 高压气体的壳体试验压力为38℃时最大允许工作压力的1.1倍或按订货合同的规定,试验时不允许有可见泄漏。

5. 7 试验压力

5. 7. 1 壳体试验压力为38℃时最大允许T作压力的1.5倍。

5. 7. 2 高压密封试验和高压上密封试验压力为38℃时最大允许工作压力的1.1倍:

5. 7. 3 低压密封试验和低压上密封试验压力为0.4~0.7 MPa

5.7.4 按用户采购规范规定的蝶阀,密封试验压力为设计压差的1.1倍。

5.7.5 止回阀的密封试验压力为38℃时的公称压力。

5. 8 试验持续时间

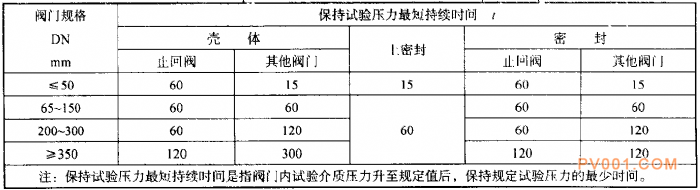

对于各项试验,保持试验压力的最短时间按表3的规定。

表3 保持试验压力的持续时间

5. 9 泄漏量

5. 9. 1 对于壳体试验和上密封试验,不允许有可见的泄漏。如果试验介质为液体,则不得有明显可见的液滴或表面潮湿。如果试验介质是空气或其它气体,应无气泡漏出。·试验时应无结构损伤。

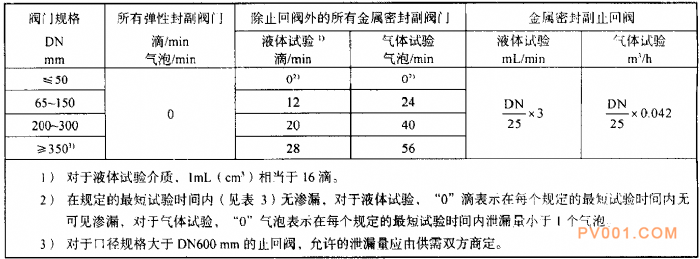

5. 9. 2 对于低压密封试验和高压密封试验,不允许有明显可见的泄漏通过阀瓣、阀座与阀体接触面等处,并无结构上的损坏。在试验持续时间内,试验介质通过密封面的允许泄漏率见表4

表4 密封试验的最大允许泄漏率

5. 9. 3 陶瓷等非金属密封副的阀门,其密封试验的允许泄漏率应按表4的同类型、同规格的金属密封阀门的规定。

6 压力试验方法

6. 1一般要求

6. 1. 1 对于具有允许向密封面或填料部位注人应急密封油脂的特殊结构阀门(油封旋塞阀除外),试

验时,注人系统应是空的和不起作用的。

6. 1. 2 用液体试验时,应将腔内的空气排净。

6. 1. 3 壳体试验前,阀门不得涂漆或涂其它可以掩盖表面缺陷的涂层(用于保护阀门表面的磷化处理或相似的化学处理,在试验前使用是允许的,但不应掩盖孔隙、气孔、砂眼等缺陷)。

6. 1. 4 当进行闸阀、旋塞阀和球阀密封试验时,阀盖与密封面间的体腔内应充满介质并加压到试验压力。以避免在试验过程中由于逐步向上述部位充注介质和压力而使密封面的泄漏未被察觉。

6. 1. 5 进行密封试验时,在阀门两端不应施加对密封面泄漏有影响的外力,关闭阀门的操作扭矩不应超过阀门设计的关闭力矩。

6. 2 壳体试验

6. 2. 1 向已安装好的阀门体腔加压,阀门的两端封闭,启闭件部分开启。试验时,各连接处应无渗漏。除波纹管密封阀门外,填料压盖压紧到足以保持试验压力,使填料箱部位受到试验,试验时填料箱处应无渗漏。

6. 2. 2 对阀杆密封不可调节的阀门(如“O”形圈、单层密封圈或类似的填料),壳体试验时,其密封处应无泄漏。

6. 3 具有上密封性能的阀门(波纹管阀门除外)都应进行上密封试验。上密封试验时,阀门两端封闭,向装配好的阀门体腔内加压,阀门应完全开启,松开填料压盖,该试验在壳体试验后进行。阀门制造厂不应把上密封试验合格的阀门,作为推荐阀门在带压时添加或更换填料的依据。

6. 4 低压密封试验

6. 4. 1 试验时,密封面应保持干净,无油迹(但不适用于以润滑油起主要密封作用的阀门)。为防止密封面擦伤,可以涂一层不厚于煤油膜的油膜。

6. 4. 2 低压密封应按下列方法中的一种进行:

a)对于双向密封的阀门’(多通道阀和截止阀除外),应先后在关闭阀门的每一端加压,另一端敞开通向大气,以检查出口端密封面的泄漏。对单向密封并标有介质流动方向标志的阀门,应在进口端加压。对于止回阀,应在出口.端加压。在阀门敞开端的密封面处灌注清水或涂上肥皂水等类似溶液,观察气泡以检查阀座及阀座与阀体接触面和阀门密封付的泄漏量。也可按订货合同规定的测试装置来检查,但应换算成表4规定的泄漏量单位。

b)对于多通道密封的阀门,试验介质应依次从被密封的通道口引入加压,从填料箱处(此时,应未装填料)或其它敞开的通道口来检查进口端密封面的泄漏率。试验时,其每一密封面的泄漏率应不超过表4规定的泄漏率。

注:对于楔式单闸板(刚性或弹性的)闸阀,不允许用下列的试验方法:如将试验介质封闭在两密封面,在两密封面处灌注清水或涂上肥皂水等类似的试验方法。

6. 4. 3 对于弹性密封的蝶阀,不论是单向密封或双向密封,只需在最不利密封的一端加压试验。

6. 5 高压密封试验高压密封试验与低压密封试验方法相同。试验介质为液体时,泄漏的检测应是液滴。

7 阀门的合格证书和再试验

7.1 合格证书阀门制造厂应向需方提供一份证明阀门产品符合订单的合格证书。

7.2 再试验如果订货合同没有规定由需方进行再试验时,已试验过的阀门就不必进行再试验。再试验时,已涂漆的阀门不必除去油漆。库存阀门再试验以及装运前应进行清洗。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估