电站阀门用电动执行机构介绍(三)

上接:电站阀门用电动执行机构介绍(二)

7 试验方法

7.1 通用技术要求试验部分

7.1.1 试验电源均为额定电压和额定频率。

7. 1.2 外壳防护性能试验按GB 4208的规定进行,结果应符合6.1.2的规定。

7.1.3 外表面涂漆、接地螺钉和电气接线的检查用目视检查,应符合5.2.5, 5.2.6, 5.2.8和5.2.9的规定。

7.1.4 手轮检查,结果应符合5.2.7的规定。

7.1.5 位置指示机构检查,把电动执行机构安装在试验台上,位置指示机构的指针调至阀门“全关”位置,空载启动电动执行机构,检查指针与输出轴转动方向,当达到规定的转圈数时(例如阀门“全开”位置),指针的转动过程及位置应符合5.2. 10的规定,试验次数不少于三次。

7.1.6 输出位置信号检查,将电动执行机构的输出位置信号调整为4mA,作为“O%位置,即“全关”位置,空载启动电动执行机构使最终输出位移达到规定行程值时,作为“100%位置,即“全开”位置,将输出位置信号调整为20mA,然后启动电动执行机构分别至全行程开度的0%, 25%, 50%,

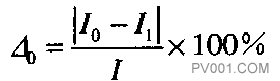

75% . 100%位置,分别测量各输出位置信号值,并按式(1)计算:

式中:

△o——输出位置信号偏差,%;

I1——实测输出位置信号,mA;

I0——理论输出位置信号,mA;

I——输出位置信号范围,mA[量程为((4~20) mA时,1=16rnA ] 。

其计算结果应符合本标准5.2.11的规定。试验在输出位置信号增长和信号减小两个方向上各测量三次,抽查检验允许每个方向测量一次。

7.1.7 噪声检查按GR/T 3797的规定进行,其结果应符合5.2.12的规定。

7.1.8 绝缘电阻检查,断开电动执行机构电源,将端子或插件上相应触点短接,用500V直流电压的绝缘电阻表测量端子或插件与电动执行机构外壳间的绝缘电阻,其阻值应符合5.2.13的规定。

7.1.9 介电检查,断开电动执行机构电源,将端子或插件上各相应触点分别短接,然后将5.2.14规定的电压与频率加在端子或插件与电动执行机构外壳之间。试验时,电压应从零缓慢地上升到规定值,并保持lxnin,其结果应符合5.2.14的规定扩然后将试验电压缓慢地下降到零,断开试验电源。抽查检验的时间为1S

7.1.10 手一电动切换检查,有空载切换检查和加载切换检查。

a)空载切换检查,将电动执行机构从电动切换到手动状态,转动手轮使输出轴顺时针、逆时针方向转动不小于一圈,启动电动执行机构使输出轴正、反向转动不少于一圈。各重复三次,均应符合5.2.15的规定。

b)加载切换检查,将电动执行机构安装在试验台上,分别调整开、关方向的控制转矩至最小控制 转矩,启动电动执行机构并逐渐加载,直至转矩控制机构动作,停止后不卸载,重复a)的试验,也应符合5.2.15的规定。

7.1.11 控制转矩试验,将电动执行机构安装在试验台上,做下列试验:

a)最大控制转矩试验。将转矩控制机构在开、关方向分别调至最大控制转矩,启动电动执行机构 并逐渐加载,直至转矩控制机构动作,此时的输出转矩值应符合5_2.16的规定,开、关方向各 测量三次。

b)设置转矩试验。将转矩控制机构在开、关方向分别调至设置转矩,启动电动执行机构并逐渐加

载,直至转矩控制机构动作,此时的输出转矩值应符合5.2.17的规定,开、关方向各测量三次。

c)最小控制转矩试验。将转矩控制机构在开、关方向分别调至最小控制转矩,启动电动执行机构,并逐渐加载,直至转矩控制机构动作,此时的输出转矩值应符合5.2.16的规定,开、关方向各测量三次。

7.1.12 堵转转矩试验,将电动执行机构安装在试验台上,使转矩控制机构不起作用,电动执行机构启动后并逐渐加载,直至电动机停止转动为止,此时的输出转矩应符合5.2.18的规定。

7.1.13 控制转矩的重复偏差试验。

a)将电动执行机构安装在试验台上,将转矩控制机构在开、关方向分别调至最大控制转矩,在开、关方向分别空载启动电动执行机构,逐渐加载直至转矩控制机构动作,测量输出转矩值。

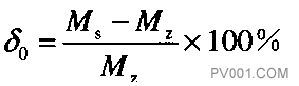

b)开、关方向各测量三次,三次测量的平均值为转矩控制机构的整定基准值,所测得的最大值为 最大实测值,并按式(2)计算控制转矩的重复精度:

式中:

δ0——输出转矩的重复精度,%;

Ms——最大实测值,Nm;

MZ——转矩控制机构整定值,Nm。

c)测试结果应符合5.2.19的规定。

7.1.14 行程控制输出轴角度的重复偏差试验。

a)将电动执行机构安装在试验台上,把行程控制机构的开、关调至两个动作位置(相当于阀门“全开”和“全关”位置)。

b)启动电动执行机构,加载至最小控制转矩,由行程控制机构使电动执行机构分别停止在“全开” 和“全关”位置,以此位置作为基准。

c)启动电动执行机构,载荷不变,全开、全关分别运行三次,每次停止位置与基准位置偏差均应符合5,2.20的规定。

7.1.15 强度试验,将电动执行机构安装在试验台上,做下列试验:

a)电动执行机构仅承受转矩情况下,使转矩机构不起作用,用大功率电动机或手轮使电动执行机构输出表5规定的转矩值,持续时间不少于0.5s后立即卸载,解体检查电动执行机构所有承载零件应符合5.2.21的规定。

b)电动执行机构同时承受转矩和推力情况下,使输出轴轴线方向承受表5所规定的推力值。持续时间不少于0.5s后立即卸载,解体检查电动执行机构所有承载零件应符合5.2.21规定。

b)电动执行机构同时承受转矩和推力情况下,使输出轴轴线方向承受表5所规定的推力值。持续时间不少于O.Ss后立即卸载,解体检查电动执行机构所有承载零件应符合5.2.21规定。

7.1.16 寿命试验,电动执行机构寿命试验按附录A或附录B的规定进行,其结果应符合5.2.22的规定。

7. 2 配有功率控制部分的电动执行机构的试验

7 2.1 试验规定

a)试验时被测产品处于正常安装位置;

b)试验时输入信号增大时的行程方向为开行程,输入信号减小时的行程方向为关行程;

c)除非另有规定,试验测量点应为电动执行机构全行程的0%, 25%, 50% 750%, 100%五个点。

7. 2.2 基本误差试验

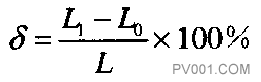

a)比例式电动执行机构的基本误差,将输入信号缓慢增大或减小,并在开、关行程方向记录输入信号值和输出轴的行程值,按式(3)计算基本误差:

式中:

δ——基本误差,%;

L1——输出轴行程的实测值,(°)(部分回转),mm(直行程),r(多回转);

L0——输出轴行程的约定真值,(°)(部分回转),mm(直行程),r(多回转);

L——输出轴额定行程,(。)(部分回转),mm(直行程),r(多回转)。

每个测量点上每次测量值的基本误差均应不超过5.3.3的规定。

b)积分式电动执行机构的基本误差,以手动方式操作电动执行机构,使位置发送器信号缓慢增大

或减小,并在开、关行程方向记录位置信号和输出轴的行程值,同样按式(3)计算基本误差。每个测量点上每次测量值的基本误差均应不超过5.3.3的规定。

7. 2. 3 回差试验

电动执行机构的回差由7.2.2中所测得的各测量点的开、关行程方向基本误差之间最大代数差的绝对值来确定。其值应不超过5.3.4的规定。

7. 2. 4 死区试验

比例式电动执行机构的死区应在额定行程25% , 50% , 75%三点上按下列步骤测量:

a)慢改变(增大或减小)输入信号,直至输出轴有一个可觉察的行程变化值I1

b)相反方向上缓慢改变输入信号,直至输出轴有一个可觉察的行程变化,并记录此时输入信号值I1

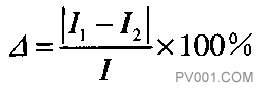

c)按式(4)计算死区1

式中:

△ ——死区,%;

I1、I2——实测输出位置信号,mA

I——输出位置信号范围,mA 。

其值应不超过5.3.5的规定。

7.2.5 阻尼特性试验

对比例式电动执行机构分别输入量程的25% , 50% , 75%的阶跃信号,观察输出轴在开,关两个行程方向上摆动的半周期次数。摆动的半周期次数应符合5.3.6的规定。

7.2.6 振动试验

将电动执行机构安装在振动试验台上,以10Hz~150Hz的频率分别在三个相互垂直方向上进行扫频振动,寻找共振点,·然后在其共振频率上分别进行30min的耐振试验。如果无共振点,则在150Hz频率进行30min的耐振试验,试验中测量输出位置信号,其变化量应符合本标准5.3.6的规定。试验后,检查执行机构,应符合5.3.7的规定。

7.2.7 稳定性试验

使电动执行机构在额定行程的50%附近,以接通持续率为20}^}50%,每小时接通次数为(580士50)次运行48h,试验后重新测量7.2.2 ~7.2.5规定的性能,应符合5.3.8的规定。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估