电站减温减压阀的特性详细介绍(二)

上接:电站减温减压阀的特性详细介绍(一)

7 检验和试验

7.1 铸件外观检验

7.1.1 阀门铸钢件外观质量应符合JB/T 7927的规定。

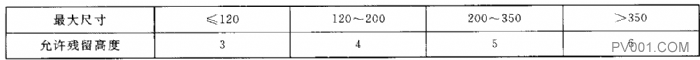

7.1.2 铸件非加工表面浇口、冒口、补贴和工艺拉筋应切割平整,其根部应与铸件表面圆滑过渡。允许的残留高度应符合表4规定。

表4 铸件允许残留高度 单位为毫米

7.2 无损检测

7.2.1 锻(焊)件无损检测

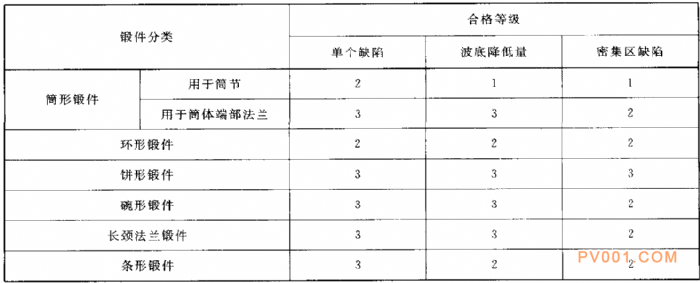

7.2.1.1 阀门承压锻件应逐件进行超声波探伤,其缺陷等级分类按JB/T 9603的规定,合格等级应符合表5规定。

表5 超声检测合格等级

7.2.1.2 阀门承压的重要焊接接头应进行射线探伤,检测方法应符合GB/T3323的规定。射线照相的质量要求不低于AB级,焊接接头质量不低于B级。

7.2.2 铸件无损检测

7 .2.2.1 符合以下条件的阀门承压铸钢件应进行射线检测:

a)进口主蒸汽参数压力≥9.81 MPa,温度≥540℃的阀门承压件,部位见附录B;

b)压力试验时,承压件出现渗漏经补焊的;

C)外观检验经修磨的凹陷深度超过该处名义厚度的20%或25mrn中较小者,或者凹陷处的面积超过65cm2经补焊的。

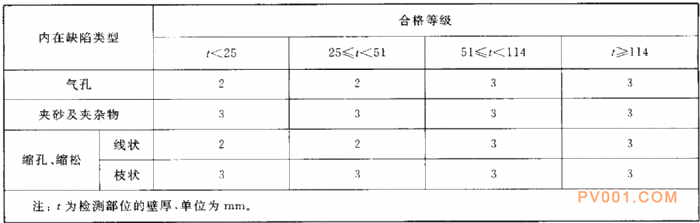

7.2.2.2 阀门承压铸钢件射线检测,其缺陷的综合评级按JB/T 6440的规定,合格等级应符合表6规定

表6 射线检测合格等级

7.2.2.3 阀门承压铸钢件焊接坡u的检验合格等级应依据表6再提高一级或根据供需双方协议执行。

7.3 压力试验

7.3.1 壳体试验

阀门应逐台进行壳体水压试验,试验压力和持续时间及合格要求应符合JB/T 3595的规定。

7.3.2 泄漏量试验

7.3.2.1 每台阀门均应进行泄漏量试验,泄漏量试验方法见附录C。

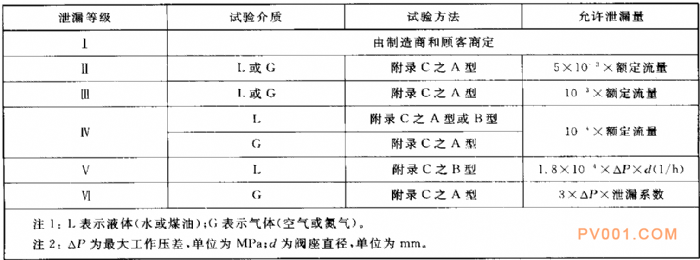

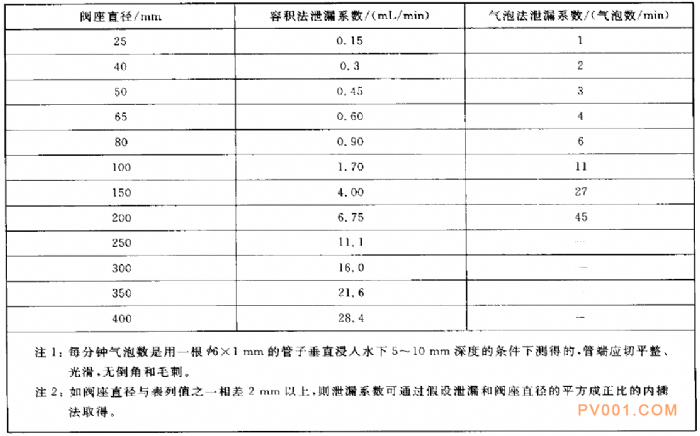

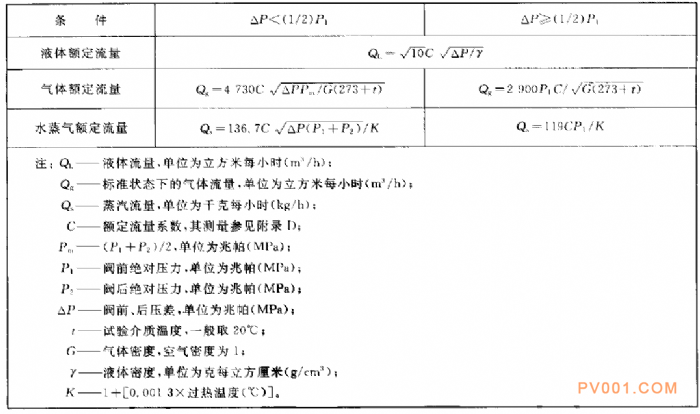

7.3.2.2 各泄漏等级阀门所允许的泄漏量应符合表7的规定。表7中确定VI级阀门允许泄漏量所规定的泄漏系数见表8。阀门额定流量可按表9所列公式计算。

7.3.2.3 阀门泄漏等级按结构形式确定:单座阀门不得低于IV级;双座阀门不得低于Ⅱ级;或者由供需双方订货时商定。

表7 各泄漏等级阀门所允许的泄漏量

表8 泄漏等级VI级阀门的泄漏系数

表9 额定流量公式表

8 性能测试

8.1 性能测试范围

有下列情况之一者,应进行性能测一试,以验证阀门是否达到了第5章规定的性能要求:

a) 新产品试制;

b) 采用了新结构、新材料、新工艺的新一代产品;

C) 进行型式试验时;

d) 国家有关安全监察机构提出要求时。

8.2 性能测试方法

8.2.1 流量及变化范围

给定最高进口压力和温度(或压力),调节阀门某一出口压力和温度(或压力),在出口压力和温度(或压力)最大允许偏差值范围内测最大流量。

保持出口压力和温度(或压力)不变情况下,测试出口处最大流量的变化范围。

8.2.2 调压性能

关闭测试阀门,开启前、后截止阀,进口压.力为额定工作压力,缓慢调节阀门,出口压力应能在最大一与最小值之间连续可调,反复两次,并观察阀门有无卡阻和振动现象。

8.2.3 调温性能及偏差

关闭测试阀门,开启前、后截止阀,进日温度为额定工作温度,缓慢调节阀门及减温水量,在可调范围内连续调节出口温度,反复两次,测量调温偏差并观察调温性能。

8.2.4 压力特性

关闭测试阀门,开启前、后截止阀,缓慢调节阀门的某一减压比,并保持该工况时的最大流量,然后改变阀前截止阀的开度,改变进口压力30%,测出口压力偏差。

8.2.5 流量特性

关闭测试阀门,开启前、后截止阀,缓慢调节阀门的某一减压比,并保持该工况时的某一流量,然后改变阀后截止阀的开度,改变出口流量30%测出口压力偏差。

8.2.6 噪声

噪声测量方法应符合5.7的规定。

9 质量证明书

制造单位的检查部门在阀门制造过程中和完工后,应按本标准和图样规定对阀门进行各项检验和试验并保存好记录,质量证明书中至少应包含下列记录:

a) 阀门承压件材料的牌号、化学成分和力学性能报告;

b)无损检测报告;

c) 壳体试验报告;

d) 泄漏量一试验报告。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估