污泥薄层干化工艺的工程实践

伴随着我经济的快速发展和工业化企业生产产值的陆续提高,以及城镇化步伐的飞速进展,工业废水和城市污水的排放量和处理量也日益增多,伴随着污废水处理设施的全方位普及、污废水处理效率的提高和污废水处理程度的深化,同时也带来污泥产量的急剧增加,污泥处理处置问题已经成为制约污水处理行业发展的瓶颈问题。

根据国家住建部和国家发改委联合发布的《城镇污水处理厂污泥处理处置技术指南(试行)》中,提出了污泥4中处置方式,即土地利用、卫生填埋、建材利用、干化焚烧。由于污泥在农用、填埋、投海等方面的各种限制条件和不利因素日益突出,鉴于污泥干化焚烧处理处置方式在西方国家已经得到普遍应用和广泛推广,无疑污泥干化焚烧将成为现阶段最主要、最理想的技术处置方案之一。

根据某公司产生的污泥具有危废、干化后产品最终需焚烧处置、需要有蒸汽热源等技术特点,所以需综合考虑其安全性、技术适应性、经济适应性、应用推广情况,结合国内已经投运的污泥干化所应用的干化工艺设备类型,对流化床式、两段式、薄层式、桨叶式、圆盘式、喷雾式等6种污泥干化工艺设备类型进行比选,结合上述6种干化设备的技术成熟性、系统稳定性、运行安全性、处置环保性综合考虑,最终确定采用薄层干化工艺设备类型。

1 薄层干化器的工作原理

1.1 薄层干化器的设备构件

大体上讲,薄层干化器是有带加热层的圆筒形壳体、壳体内有转动的转子、以及转子的驱动装置组成。转子上安装有诸多不同形状和规格的桨叶,桨叶与转子之间采用螺栓固定,其装配方式可以灵活调整,以便于适应污泥性状与处理量的变化;薄层干化器整个壳体采取分段组合,根据不同的处置需求,可以划分为多个加热区域,并可以实现单独控制、温度调整、灵活开关等操作要素。

1.2 薄层干化器对污泥处理的过程及物料运动描述

污泥薄层干化器整机按照水平布置安装,既带有加热层的圆筒壳体与壳体内转动的转子均是水平的,转子上安装有不同类型的叶片,叶片与热壁间距为5~10 mm,总体来讲,转子配备有两种类型的叶片,也就是传输和摊开叶片,这些叶片的布置形式是嵌入到转子当中的,在整个干化器筒体圆周径向方向共平均布置了18列叶片。

摊开叶片分布在转子的进泥端和出泥端,筒体进泥端的每列上安装4个摊开刮刀叶片,与列线呈45°角安装,这样安装的目的是实现污泥进入筒体后立即被摊附在热壁的表面并具备向出料端输送的功能,合计共72片;出泥端的每列上安装2个端盖摊开刮刀叶片,与进料端的摊开刮刀叶片呈斜反45°角安装,这样安装的目的是缓冲产品出料时的惯性力达到重力自由出料的功能,合计36片。

传输叶片分布在转子的中间区域,每列上安装40片,合计720片。

其不同类型的叶片从功能上综合实现了污泥在热壁表面的布料、摊附、刮浆、搅拌、返混、自清洁、输送等重要功能。概括而言,当湿污泥从水平干化器的一端进入后,立刻被不停转动的转子连续分布于热壁的表面形成物料薄层,转子上的叶片在对热壁表面分布的湿污泥薄层进行不断翻滚的同时,转子上安装的带有导角功能的输送叶片伴随着转子的圆周转动,使污泥薄层和干化过程中生成的半干污泥颗粒以一定的线速度呈现出与转子的轴向方向水平转移,向前运动到薄层干化器另一端的污泥出口处,薄层干化器的轴向长度尺寸既为进料端到出料端的水平沿程线,完成了污泥在整个卧式圆筒薄层干化器内的进料和出料,在此过程中,湿污泥被蒸汽热壁均匀加热,水份被蒸发。湿污泥在薄层干化器内的停留时间为10~15 min,可实现快速的启停和排空,对设备工艺操作、调整控制非常迅速。

1.3 薄层干化器的废气收集工艺

薄层干化器进料的污泥含水率为75%~85%(按80%计),自薄层干化器产出的污泥含水率在35%左右,呈现为颗粒状的半干污泥通过下一级输送设备输送至下一单元。薄层干化器工作过程中产生的水蒸汽、逃逸粉尘、恶臭气体等混合载气,与筒内污泥逆向运动,由污泥进料口上方的乏汽箱通过管道排入冷凝器,在冷凝器中,载气的水份从蒸汽中冷凝下来,不凝气体经过液滴分离,通过废气引风机排出干化系统,薄层干化器的工艺废气量相对较少,通常仅为系统蒸发量的5%~10%,废气引风机使整个干化系统处于微负压状态,以避免恶臭气体和粉尘的溢出。

2 薄层干化系统的设备选型

2.1 薄层干化系统工艺流程

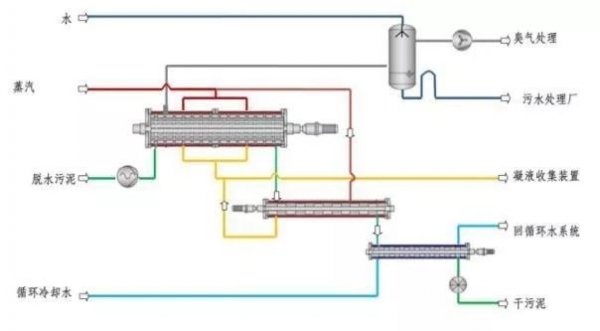

污泥介质流程:湿污泥接收仓+污泥输送泵+薄层干化器+半干污泥输出设备+线性干化器+产品冷却器。

废气介质流程:蒸发汽(混合汽)+废汽箱+冷凝器+除雾器+引风机+除臭装置。

污泥接收仓内的污泥由污泥螺杆泵直接送入薄层干化器进行干燥处理,薄层干化器的污泥进口设置气动刀闸阀,该刀闸阀与进料泵、给料螺旋、薄层干化器的安全保护等设备及检测仪表的逻辑控制参数互为连锁。

薄层干化器本体型号(NDS—5000S),单机净重为33 000 kg,设备净尺寸为Φ1 800×15 180,水平布置安装,进入薄层干化器的污泥被转子在旋转过程中均匀的分布于干化器热壁表面,转子上的桨叶对热壁表面的污泥反复返混的同时,并向前输送到污泥的出口,过程中污泥中的水分被蒸发。自薄层干化后的半干污泥颗粒通过污泥输送机输送至线性干化器(根据污泥产品含水率的需求启用),随后进入污泥冷却器,污泥产品被冷却器内流动的空气和壳体、转轴内流动的冷却水所冷却,含水率由80%减至35%(该35%的污泥含水率为薄层干化器单机设备的工艺控制上限)。

自薄层干化器内排出的载气含有较多的水蒸汽、粉尘和一定量的挥发性气体(主要是H2S和NH3),如果直接排放,会对环境造成一定程度的污染,因此本工程考虑了载气收集系统和冷凝器和除雾器,除去尾气中的粉尘及水蒸汽,该尾气在转筒内与污泥运动方向相反,由污泥上方的废气管口排出口进入冷凝器,在冷凝器中洗涤降温,水份从蒸发尾气中冷凝下来,利用间接换热的方式,通过板式换热器和冷却塔对喷淋水进行撤热,达到节约用水、减少污水排放的目的,不凝气体(少量的蒸汽、N2、空气、污泥挥发物)经过除雾器,最后通过尾气引风机排出干化系统至除臭装置。工艺流程示意图见图1。

热源需求确定为蒸汽,取自工程实施地点就近已建成的热力覆盖管网,蒸汽供应条件为蒸汽压力为1.0 MPa、蒸汽温度为180 ℃、蒸汽供应量为2.5 t/h。

图1干化工艺流程示意图

2.2薄层干化工艺主要设备技术参数

本工程按照需求,确定了单套污泥干化系统的污泥处理量为2.5 t/h(按含水率80%计),出泥含水率为35%。单台薄层干化器日处理污泥量为60 t/d(按含水率80%计),单台薄层干化器的额定蒸发量为1.731 t/h,单台薄层干化器的换热面积为50 m2,,污泥进口含水率为80%,污泥出口含水率为35%。薄层干化器热源为饱和蒸汽,蒸汽供应品质进口参数:蒸汽温度为180 ℃、蒸汽压力为1.0 MPa,单台薄层干化器蒸汽耗量为2.33 t/h,薄层干化器配置数量2台,一备一用。

180 ℃的饱和蒸汽经承压管道输送至线性干化机内,作为热源间接加热半干污泥,半干污泥中的水份在线性干化器内被进一步蒸发,根据污泥产品的实际需求(启停),最终污泥可达到10%的含水率后去往产品冷却器。

线性干化器处理量为0.769 t/h(含水率35%),额定蒸发量为0.214 t/h,换热面积为50 m2,,线性干化器污泥进口含水率为35%,污泥出口含水率为10%,线性干化器蒸汽品质进口参数:蒸汽温度为180 ℃、蒸汽压力为1.0 MPa,单台线性干化器的蒸汽耗量为0.253 t/h,数量配置1台。

载气冷凝器设备型式为直喷混合式冷凝器,进气量为3 500 Nm3/h,冷凝器进口气体温度为95~110 ℃,冷凝器出口气量为90~180 Nm3/h,出口气体温度为55 ℃。

载气引风机设备型式为高压离心风机,最大引风量为400 Nm3/h,风压为4.8 kPa,载气介质的物理参数:温度为45 ℃,湿度为80%~100%的湿空气恶臭气体混合物,单套干化系统配置1台。

产品冷却器处理量为1.8 t/h,污泥进口温度为110 ℃,污泥出口温度≤45 ℃,换热面积为20 m2,数量1台。

2.3 薄层干化器调试过程中的经济能耗分析

该薄层干化工艺系统经过近半个月的单机调试和通泥负荷调试结果如下。

本工程单台薄层干化器设计配置处理能力为60 t/d,目前调试期平均处理湿污泥为50 t/d(含水率按79%计),已达到污泥湿基设计处理规模的83%,亦达到污泥干基设计处理规模的87.5%;

薄层干化器产出的半干污泥平均含水率为36%,最后再经过线性干化器后出口的半干污泥含水率为36%,基本符合设计产品目标值(35%);

经过污泥干化车间的外来饱和蒸汽仪表计量,消耗饱和蒸汽为25 t/d,理论蒸汽汽化潜热日总热耗为25 t×1 000×2 014.8 kJ/kg÷4.184 kJ =1.203 871 9×107 kcal/d,该干化系统日平均蒸发总水量为(50 t ×0.79)-[50 t ×(1-0.79)]÷(1-0.36)×1 000=23 875 kg/d,那么污泥干化系统的单位热耗为1.203 871 9×107÷23 875=504 kcal/kg蒸发水;因污泥干化系统受制于湿污泥含水率高低的变化、外来蒸汽品质的高低、以及半干污泥产品输送设备对颗粒度的特性要求等因素,需要在今后长期的试运行中优化各种变量值,以总结本系统最佳的运行工况和经济能耗指标。

3 薄层干化系统设备的加工结构特征

3.1 薄层干化器本体

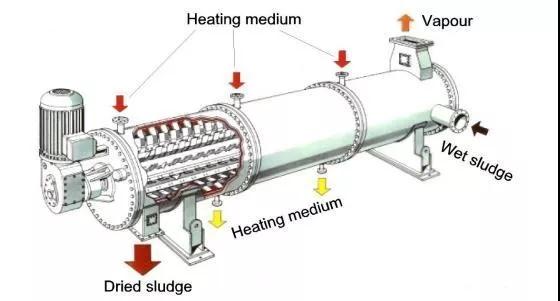

薄层干化器的设备结构构成组件:带加热层的圆筒型壳体、壳体内转动的转子、转子的驱动装置:电机+减速箱。薄层干化器设备示意如图2所示。

图2 薄层干化器设备示意图

污泥干化器壳体是由锅炉钢加工制造的容器,热媒通过壳体对污泥层间接加热,内壳根据污泥的性质和含沙量,干化器的内壳采用内壳耐磨高强结构钢(Naxtra–700)的P265GH耐高温锅炉结构钢覆层或特殊高温处理的耐磨涂层。其他与污泥接触部分,如转子和叶片选用不锈钢316 L、外壳为P265GH耐高温锅炉结构钢。

转子装有作为涂层、混合和推进用的叶片,叶片与内壳间距为5~10 mm,可对加热表面进行自清洁,叶片可以进行单独的调节和拆卸。

驱动装置:(电机+减速箱)可选择变频或定速电机、可选择皮带减速机或齿轮箱、可直联或采用联轴器连接,转子转速可控在100 r/min,转子外缘线速度可控制在10 m/S、污泥停留时间为10~15 min。

3.2 线性干化器本体

线性干化器采用U形螺旋输送机型式,传输桨叶特殊设计加工,避免了对污泥颗粒的挤压和切割,线性干化机的壳体和转轴为加热部件,壳体的外壳可拆卸。除加热部件外,与污泥接触部分采用不锈钢316 L或同等材质,其他部件采用碳钢,即线性干化器材质为SS304+CS。线性干化器设备结构如图3所示。

图3 线性干化器设备结构图

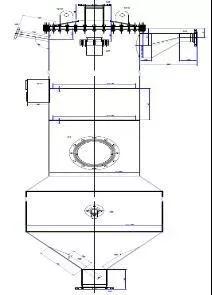

3.3 冷凝器

载气冷凝器的作用是洗涤来自污泥干化器的尾气,使气体中的可凝气体冷凝。设备的结构型式为直接喷淋式冷凝器,加工材质为SS304,冷凝器的设备结构如图4所示。

图4 冷凝器的设备结构图

3.4产品冷却器本体

产品冷却器的作用是将110 ℃的半干污泥降低至45 ℃左右,换热面积为21 m2,功率为4 kW。其主要加工制造材质为SS304+CS。产品冷却器设备结构示意如图5所示。

图5 冷却器设备结构示意图

4 污泥薄层干化工艺的技术特点

结合污泥干化焚烧领域不同技术流派的工艺系统设备运行经验,污泥薄层干化工艺的技术特点如下。

4.1 集成简约

辅助设备数量配置少,操作控制简单;干化无需返混,污泥直接跃过“塑性阶段”(污泥粘滞区);尾气产生量相对偏少,尾气处理工艺简单。

4.2 运行经济

能耗相对偏低,恒定的高蒸发效率;可实现热媒的回收循环利用;持久耐用;维护成本低;低监控需求。

4.3 操作灵活

适用于不同类型的糊状污泥干化;可生产出任一含水率的均一产品污泥颗粒;固体负荷低、启停方便、排空时间短。

4.4 安全环保

具有N2、蒸汽、火检自扑等多方位惰性化设计;负压封闭系统,低氧运行,无臭气、粉尘泄露,降低了粉尘爆炸的可能性。

5 污泥薄层干化技术推广与展望

污泥干化工艺作为污泥焚烧终极处置的中间环节,对于提高焚烧处置的可操作性、以及有效控制焚烧处置设施建设投资具有重要的意义。

结合国内已经成功投运的中石油新疆独山子石化乙烯污泥处置项目、成都第一城市污水处理厂污泥处置项目、重庆唐家沱污水处理厂污泥处置项目、重庆鸡冠石污泥处置项目、苏州工业园污泥处置项目、天津津南污泥处置项目、神华新疆煤基新材料污泥处置项目、哈尔滨石化污泥处置项目、宁波华清环保技术有限公司污泥处置工程等以污泥薄层干化工艺技术的工程案例运行调研结果分析表明,以饱和蒸汽为热媒,以饱和蒸汽惰性化,无过热、短平快、尾气少且一次开路排出、彻底避免了干化过程工艺气体中烃类物质的富集,具有运行中稳定可靠、安全环保等特点;不仅适用于石油、化工领域的危废污泥处理处置,同时薄层干化技术在市政污泥处理处置方面具亦有较好的借鉴推广意义;面对国内市政污泥处置严峻的形势下,为有效解决出路问题、拟实现最大程度的减量化、为降低污泥处置成本等工程化的有益实践、和实现泥水共治的主题,亦有较高的参考意义。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估