三维CAD及CAE技术在高速离心机设计中的应用

三维CAD及CAE技术在高速离心机设计中的应用

陈玮

[摘要]采用三维CAD及CAE技术构建转子和轴的三维模型,通过有限元法算出转子应力分布情况,分析转子高速旋转过程中的强度裕度和破裂转速;对轴进行模态分析,确定其直径和长度。参照分析结果设计出来的零部件,在实际试机过程中取得了较好的一致性。这一技术方法在设计工作中对提升产品性能、提高设计效率等方面具有很强的实用性。

[关键词]CAD/CAE;有限元法;模态分析;转子

[中国图书资料分类号]TP311.13;TH776[文献标识码]B[文章编号]1003-8868(2010)09-0107-02

1·引言

实验室高速离心机是现代科学,特别是生命研究不可缺少的工具。在细胞生物学和分子生物学的每一发展中,总能见到离心技术的应用。

随着现代工业技术的发展,国内离心机向着高可靠性、高控制精度、低振动和低噪声的方向发展。而这一目标的实现依赖于创新能力和先进的设计与制造技术。

在当今的离心机设计中,一方面,在结构设计上主要采用传统的手工绘图或二维计算机辅助设计(computer-aided design,CAD)系统,但二者很难描绘三维空间机构运动和进行产品装配干涉检查等工作,对减少产品设计错误、设计更改和返工现象并无重大影响,对企业最需要的设计时间、质量、成本的要求也没有多大的提高。因其工作流程是按顺序进行的,从而导致很多时候零部件做出来了,但对产品进行试装配时才发现干涉或设计不合理等现象[1]。因其在设计早期不能全面考虑下游过程的要求,从而使产品设计存在很多缺陷,造成设计修改工作量大、开发周期长、成本高。另一方面,在强度和刚度分析上采用的仍然是传统材料力学简化计算与经验设计相结合的方法。虽然这种设计方法经过实践证明具有一定的可靠性,但存在诸多弊端:(1)采用这种方法设计周期长,按照材料力学原理和简化经验公式进行手工计算,再根据计算结果设计结构,会耗费大量时间,且设计准确性不易保证;(2)结构组件冗余,耗材多,传统设计在材料使用上偏于保守,比国外同种规格产品质量大,削弱了产品的竞争力。目前的三维CAD系统,可方便地设计出三维实体产品模型。与二维实体模型相比,三维实体模型具有以下几方面的优点:(1)进行装配和干涉检查;(2)对重要零部件进行有限元分析与优化设计(计算机辅助工程)(computer aided engineering,CAE);(3)启动三维、二维关联功能,由三维直接自动生成二维工程图纸;(4)进行产品数据的共享与集成等。

CAE技术是CAD技术的延伸,是企业优化设计的有利工具。CAE技术的应用主要在分析和优化2个方面。有限元分析又可分为通用有限元分析和专用有限元分析。优化是根据分析的结果,对设计进行修改,从而使结构和形状都达到最优状态。

现代设计技术的不断发展推动了CAD/CAE技术的内涵和外延向更深、更广的方向发展:一方面,原有的学科更加工程实用化,学科方向不断拓展;另一方面,与相关技术日益结合,朝集成化、一体化的方向发展。所有CAE工作最初始的起点都是产品的几何实体模型,为提高效率、避免重复劳动,最基本的出发点是三维CAD与CAE之间共享几何模型,即CAD-CAE接口。

基于以上设计思想,在高速离心机的设计中,首先构建其数字化模型,然后利用CAD/CAE技术进行整体设计方案的评估(包括通过零部件三维实体设计,快速得到产品几何模型,以及核心零件转子的强度分析、电动机轴的临界转速确定及橡胶减振系统非线性分析等),从而使所设计的产品结构设计更加合理,更加安全可靠,同时又达到缩短开发周期和降低开发费用的目的[2]。

2 ·CAD/CAE技术的应用流程

CAD/CAE技术在高速离心机设计过程中的应用流程,如图1所示。

3·分析计算

3.1高速离心机转子有限

元模型的建立根据设计图纸,建立转子三维几何建模[3],然后在ANSYS中进行求解和有限元后处理过程。完成后的模型如图2所示。

实体模型建立后,传入ANSYS中进行有限元模型的建立。有限元网格选用三维四面体单元,该类型单元可保证计算的精确性。有限元网格的单元数为81 188,节点数为17 114。网格划分完毕,即进行载荷与边界条件的添加。

根据大转子的实际工作状态,载荷与边界条件的添加如下:(1)位移边界条件为约束转子与轴配合的内孔,约束3个方向的平动以及绕除了内孔轴线以外的其他2个方向的转动;(2)根据转子的相应转速,对整个有限元模型添加惯性力载荷,即转速。

完成后的有限元模型如图3所示。

3.2强度分析

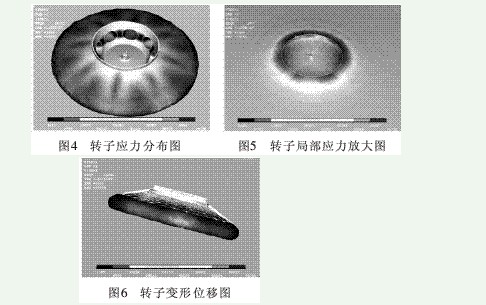

大转子在实际工作转速条件下的强度情况是转子以16 000 r/min旋转条件下的应力和位移分布情况。通过计算,转子在16 000 r/min状态下应力分布情况如图4所示,其最大应力出现的位置如图5所示,其变形情况如图6所示。

最大应力出现在与轴配合的孔边,数值为74.75MPa,最大变形出现在转子的边缘,数值为0.018mm。

3.3电动机轴临界转速分析

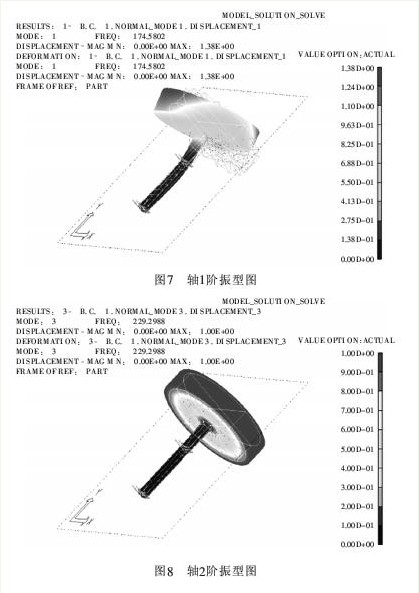

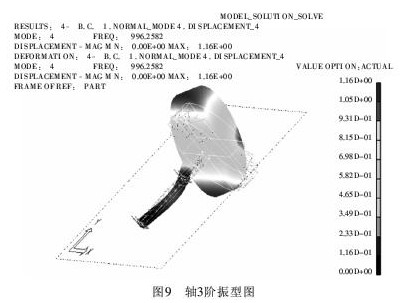

离心机在旋转运行时由于其临界转速的存在必然会引起振动,而过大的振动往往是机械损坏的主要原因,所以对其动态特性分析是非常重要的。模态分析就是用于确定设计中零部件的振动特性(固有频率和振型),其过程主要有建模、加载、求解、检查结果4个步骤[4-5]。根据图纸构建离心机轴当量模型,计算出1阶振动频率为174.58 Hz,其变形如图7所示;2阶振动频率为229.3 Hz,其变形如图8所示;3阶振动频率为996.26 Hz,其变形如图9所示。

从计算结果来看,他们均与离心机267Hz的振动频率相差较远。

3.4计算结果分析

通过上述计算,得出如下结论:(1)在实际工作条件下,该大转子具有足够的强度储备;(2)离心机在最高速度运行时规避开了临界转速,从而可以安全运行;(3)通过增加柔性减振系统,可进一步达到减振、减噪和使用安全性。

[参考文献]

[1]沈鸿.机械工程师手册[M].北京:机械工业出版社,1995.

[2]边萌.ANSYS5.7有限元实例分析教程[M].北京:机械工业出版社,2002.

[3]赵景亮.MDT6.0基础与实例教程[M].北京:北京希望电子出版社,2002.

[4]洪庆章,刘清吉,郭嘉源.ANSYS教学范例[M].北京:中国铁道出版社,2002.

[5]刘国庆,杨庆东.ANSYS工程应用教程.[M].北京:中国铁道出版社,2002.

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估