污泥脱水卧螺离心机最优差转速

污泥脱水卧螺离心机最优差转速

朱桂华1,任继良1,张玉柱1,孙欣2

(1.中南大学机电工程学院,湖南长沙410083,E-mail:zhuguihuaok@163.com;2.三一重工泵送事业部研究本院)

摘要:利用Solidworks软件对卧螺离心机内污泥流体进行三维建模,结合CFD软件fluent选用RNG k~ε湍流模型与多重参考系(MRF)模型,对离心机内固液两相流进行模拟仿真,得到不同差转速下离心机流道内流体的压力、速度云图,得出出渣口污泥含水率与差转速的关系曲线。通过实验验证,仿真与实验结果有较好的一致性,所分析的离心机最优差转速约为50 r/min时,出渣口污泥含水率最低,且该离心机可以工作的最低差转速约为5.1 r/min。

关键词:离心机;差转速;MRF模型;含水率

中图分类号:TU992.3;TD433文献标识码:A

文章编号:1006-2343(2012)02-109-04

城市污水处理厂的污水通过物理化学法及生物法经多道池沉降处理后,得到含水率约为97%的污泥(后面称其为原污泥),再经机械法脱水后,污泥含水率大多仍高达70~80%,使得污泥运输、填埋、固化成本高,土地占用面积大,且因污泥返溶、渗出等造成填埋地的二次污染,影响周边生态环境[1]。国家环保部于2010年11月26日发布了《关于加强城镇污水处理厂污泥污染防治工作的通知》,要求“污水处理厂以贮存(即不处理处置)为目的将污泥运出厂界的,必须将污泥脱水至含水率50%以下”[2]。将污泥含水率降低至50%以下,有非常巨大的意义。以不变固相质量为1,对应不同含水率的液相质量及污泥总质量如表1,由表1可知,将含固量为1 t的污泥含水率从97%降低至50%,即将污泥总质量从33.3 t降低至2 t,为污泥的后续处置大大降低成本,也为资源化利用创造了条件。

原污泥常采用卧螺离心机来进行固液分离处理。离心机是利用两不互溶介质间的密度差、在高速旋转的转鼓内产生强大的离心力进行固液分离的设备[3],在混合介质的分离方面具有很明显的优点:其结构简单、占地面积小、安装方便、处理工艺简单、连续作业、分离效果好等[4]。影响卧螺离心机固液分离效果的因素主要有:分离因素、长/径比(即转豉总长度与内直径之比)、差转速、处理量、转鼓转速、转鼓半锥角、螺旋叶片的螺旋升角和导程等[5]。王文志[6]从操作参数和工艺条件等方面分析了影响离心机分离效果的主要因素;任欣、田园等[7]定性地分析了差转速对煤泥分离效果的影响。但因差转速的变化引起离心机固液分离效果研究很少见,离心机实际应用中,基本是凭经验调节差转速,缺乏科学依据,本文则研究不同差转速下原污泥固液分离效果并提出最优差转速。

1·离心机内固液分离CFD仿真

拟对卧螺离心机流道内的污泥在不同差转速下的流动及固液分离过程进行计算流体动力学(Computational FluidDynamics,简称CFD)仿真。

1.1离心机工作原理及结构参数

卧螺离心机主要由转鼓、螺旋推料器、差速器、主辅电机、机座、罩壳、减震器等部件组成,如图1所示。

工作时转鼓、螺旋推料器同时同向高速旋转,转鼓与螺旋推料器在差速器的作用下形成一定的差转速(数值可由变频器程序控制调节)。原污泥经进料管的中心孔进入高速旋转的转鼓内,在高速旋转产生离心力的作用下,由于固液两相密度差的缘固,固相颗粒迅速甩向转鼓内壁并沉积在内壁上,与转鼓作相对运动的螺旋推料器上的螺旋叶片不断地将沉积在转鼓内壁上的固体颗粒刮走并推向出渣口。分离后的清液经出液口溢流出转鼓,从而实现对原污泥的固液连续分离。

选用某公司生产的WL250型双电机卧螺离心机进行分析,其转鼓参数与螺旋推料器的主要结构参数分别如表2和表3:

1.2计算区域及网格划分

对实际流体作如下假设:1)流道内流体为连续且不可压缩流体;2)不考虑转鼓和螺旋共同作用时在锥段处对污泥的挤压作用产生的热影响;3)进、出口流体处于恒定流;4)高速旋转时转鼓内壁与螺旋叶片顶端的间隙为0,属于理想推料,并且不考虑磨损。

针对卧螺离心机流道内的流体,采用solidworks建立三维模型然后导入CFD前处理gambit中,选取流道内流体流动区域作为计算域并在gambit中进行网格划分,网格的划分对于CFD数值模拟的求解具有关键作用,网格质量的好坏直接影响数值模拟过程的稳定性、收敛性、速度与精度[8]。网格类型选为非结构网格,总计347 834个混合型体网格单元数目,如图2所示。

1.3 CFD计算模型与边界条件

MRF模型是旋转单元体的稳态近似[9]。本文采取MRF模型进行仿真计算,湍流模型选取RNG k-ε模型,已有不少文献[10-12]提出RNG k-ε模型模拟两相分离时仿真与实际吻合较好。压力-速度的耦合计算采用SIMPLE的方法,由于流动具有强旋转特性时,采用QUICK差分格式[13]。

按照原污泥流量3 m3/h在常态下折算出卧螺离心机进口流体流速为1.70 m/s,卧螺离心机转鼓转速设定为5 000r/min,选取十组差转速数据仿真分析得到出渣口污泥含水率,差转速分别为30 r/min、40 r/min、50 r/min、60 r/min、70r/min、80 r/min、90 r/min、100 r/min、110 r/min、120 r/min。计算边界条件:

(1)离心机进口采用速度进口边界条件,假设流体是均匀进入且进口流速垂直于进口管道横截面,湍流强度为5.17%,水力直径为进口直径25 mm;

(2)离心机出液口、出渣口速度未知,出口边界条件定义为outflow;

(3)流道内与流体相接触的壁面都设定为moving wall(rotational),所有壁面上流体都满足速度无滑移条件。某污水处理厂的原污泥固液两相流体主要参数如下:固相密度ρs=1 051 kg/m3,动力粘度μs=0.02 Pa·s,颗粒平均粒径ds=0.01 mm,固相体积分数αs=3%,液相密度ρl=1 000 kg/m3,动力粘度μl=0.001 Pa·s。

2·实验研究

2.1污泥处理实验装置

原污泥通过泥浆泵送入离心机内,用流量计来测量原污泥进料流量;压力传感器用来检测离心机进口压力,另外采用干燥箱对出渣口污泥进行干燥。实验装置如图3所示。

2.2实验方法

将转鼓转速调定为5 000 r/min,在前述的每个差转速下,待其运行稳定后,在离心机出渣口处采集相对应差转速下的三个污泥样品,将样品称重后,烘干至不含水再称重并计算该差转速下的平均含水率。这样,实验共得到10个不同差转速下的出渣口污泥含水率。

3·实验与仿真结果分析

3.1 CFD仿真结果及分析

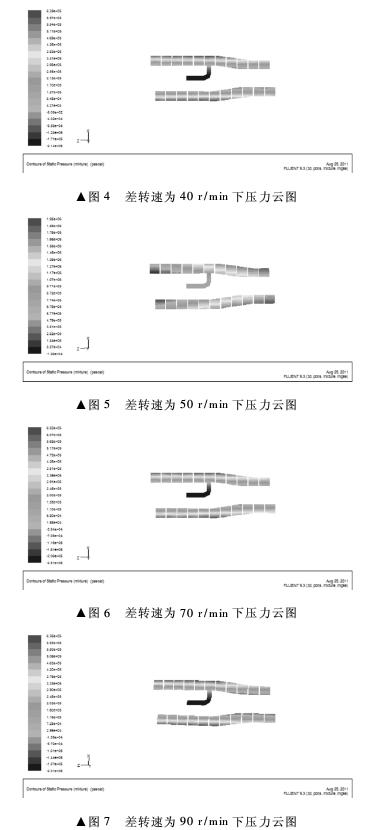

选取四组仿真压力云图如图4-7所示。

从图4至图7可看出,在离心机中心管进口处压力低于标准大气压,有利于原污泥的进入。由于转鼓、螺旋推料器旋转共同作用,转鼓内壁区域压力均较大,其主要原因是与流道内流体相接触的所有壁面均采用无滑移条件,转鼓的高速离心作用使固相颗粒紧贴在转鼓内壁上。而在差转速50r/min时转鼓锥段处流体压力最大,原因在于螺旋叶片刮料使污泥固体颗粒在锥段处产生堆积挤压形成较大的压力,迫使液相从高压向低压处流动,且该差转速下出渣口污泥含水率最低。

图8为理论计算的出渣口污泥被甩出的速度与差转速的关系图。从图8可以看出差转速在50 r/min~60 r/min间,出渣口污泥被甩出速度最大。根据能量守恒定律,锥段处压力能大,在出渣口口径不变的情况下,污泥被甩出速度最大。

3.2实验与仿真计算结果对比分析

前述仿真计算与实验得到的出渣口污泥含水率对比如图9所示。

从图9可以得到:1)仿真与实验数据曲线趋势基本吻合,本文分析仿真的方法是合理的;2)仿真与实验下的差转速均约为50 r/min时,出渣口污泥含水率最低;3)污泥含水率测试结果普遍大于仿真结果,原因在于:实际的卧螺离心机转鼓与螺旋叶片顶端存在间隙,且转鼓内壁上开有一定深度与长度的沟槽,污泥固相颗粒在刮送过程中由于离心机振动、螺旋轴向推力和摩擦力等共同作用下,造成了螺旋叶片的变形,导致离心机流道内实际工作压力低于仿真压力,使得仿真结果略优于实际固液分离效果。

图10为理论计算的进出口流量差(进口流量减去出口总流量)与差转速的关系图。由图10可知,差转速小于约5.1 r/min时,污泥进口流量大于两个出口总流量。这提示我们,离心机存在一个可以工作的最低差转速。低于该差转速时,离心机将会卡死,不能工作。而差转速大于约5.1 r/min时,进口流量总是低于出口总流量,刚好验证了离心机进口存在负压,有利于原污泥的进入。

4·结论

本文讨论的离心机在给定工作参数下最优差转速约为50 r/min。对不同规格的卧螺离心机,不同密度和粘度的污泥,采用本文方法,可以得到相应的最优差转速。

卧螺离心机存在一个可以工作的最低差转速,本文分析的离心机可以工作的最低差转速约为5.1 r/min,低于该差转速时,离心机将会卡死,不能工作。

参考文献

[1]孔祥娟,何强,柴宏祥.城镇污水厂污泥处理处置技术现状与发展[J].建设科技,2009,(19):57~59.

[2]环境保护部办公厅文件(环办[2010]157号).关于加强城镇污水处理厂污泥污染防治工作的通知[Z].2010-11-26.

[3]刘天丰,童水光,孙富一.采用过盈装配双筒离心机转鼓的强度计算[J].化工机械,2004,31(4):199~202.

[4]武海平,陈世琢,徐磊,等.新型三相分离器的压力特性[J].油气田地面工程,2010,29(11):21~23.

[5]刘长星,付蕾,井涛.卧螺离心机含油污泥脱水试验研究[J].过滤与分离,2004,14(2):28~31.

[6]王文志.离心机分离效果的影响因素[J].聚酯工业,2008,(9):47~49.

[7]任欣,田园,厉青.沉降过滤式离心机技术参数对煤泥分离效果的影响[J].煤炭学报,2007,32(2):206~210.

[8]吕家明,叶奇?P,陈江平.基于计算流体力学模型的旋流分离器的优化设计[J].制冷学报,2010,31(3):11~15.

[9]闯振菊,黄胜,胡健,等.基于多参考系和滑移网格模型的吊舱推进器水动力性能研究[C]//黑龙江省造船工程学会2008年学术年会:95~100.

[10]Ma L,Ingham D B,Wen X.Numerical modeling of the fluid and

particle penetration through small sampling cyclones[J].J.Aero-solSci.

,2000,31(9):1097~1119.[11]Yang I H,Shin C B,Kim T H,et al.A

three-dimensio-nal simula-tion of a hydrocyclone for the sludge separation

in water purifyingplants and comparison with experimental date[J].

Mineral Enigneering,2004,17:637~641.

[12]吴春笃,张伟,黄勇强,等.新型旋流分离器内固液两相流的数值模拟[J].农业工程学报,2006,22(2):98~102.

[13]王福军.计算流体动力学分析—CFD软件与应用[M].北京:清华大学出版社,2004.

作者简介:朱桂华(1962-),男,湖南双峰人,副教授,博士;主要研究方向:机电液一体化技术,建材设备及环境工程设备,已发表论文40余篇,曾获建议部华厦建设科技成果3等奖,专利20多项。

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估