大长径比卧螺离心机螺旋输送器的有限元分析

大长径比卧螺离心机螺旋输送器的有限元分析

杨钊,黄维菊,高志惠,陈文梅

(四川大学化学工程学院,四川成都610065)

摘要:应用SolidWorks对大长径比卧螺离心机的转鼓-螺旋输送器系进行了三维建模,采用与SolidWorks无缝衔接的有限元分析插件Simulation对其进行了有限元仿真。通过SolidWorks Simulation对螺旋输送器在正常工况下的整体结构进行了静力分析和模态分析,得到了螺旋输送器前5阶固有频率、应力分布和径向、轴向变形。研究了导程、转速和叶片厚度等主要参数的变化对螺旋输送器应力和变形的影响,以实现对离心机的优化。通过对大长径比卧螺离心机和普通卧螺离心机转鼓-螺旋输送器系的比较,在保证强度、刚度要求和相同生产能力的条件下,大长径比卧螺离心机具有更强的分离能力,螺旋输送器具有更好的应力和变形分布,并且临界转速也得到了提高。

关键词:卧螺离心机;大长径比;螺旋输送器;有限元法分析;SolidWorks Simulation

中图分类号:TQ051.8+4文献标识码:B文章编号:1005-8265(2011)04-0013-07

0·引言

近些年来,为了满足三废治理、环境保护发展的需要,卧式螺旋卸料沉降离心机得到了迅速的发展。随着卧螺离心机的不断改进,大长径比的卧螺离心机因其既能提高生产能力又能减少能耗,需求日益增加,成为发展的主要机型。但由于卧螺离心机转鼓—螺旋输送器系是高速回转部件,对强度、刚度都有比较高的要求,所以必须对大长径比的卧螺离心机进行强度和刚度的校核[1]。而卧螺离心机转鼓—螺旋输送器系结构较复杂,用传统的设计计算方法,对其各部位的应力往往得不到正确的估价从而影响离心机使用的安全性和经济性。随着有限元分析法的发展和完善,采用有限元法分析设计能够迅速、准确地分析、预测卧螺离心机的动力学特性,有助于卧螺离心机的设计、制造和改造,具有一定的理论和工程应用价值,对大长径比卧螺离心机的发展具有积极的推动作用。

1·螺旋输送器有限元分析

SolidWorks Simulation有限元法在卧螺离心机转鼓—螺旋输送器系分析中的基本步骤主要有:①对转鼓—螺旋输送器系建立虚拟样机模型;②对模型添加材料、载荷和约束;③进行网格划分;④进行有限元应力应变及模态分析;⑤对分析结果进行后处理,考察在各种工况下结构能否满足应力、应变和振动要求。应力与变形分析中对模型有如下三项假设:①线性材料;②小变形;③静态载荷。

离心机的生产能力、分离效果以及工作寿命在很大程度上都受制于螺旋输送器的结构、材料和参数[2],所以在卧螺离心机的设计中,螺旋输送器的设计与转鼓设计一样的重要。螺旋输送器和转鼓以不同的转速作同向转动,由于螺旋输送器和转鼓之间存在转速差的原因,所以螺旋输送器可以将沉降在转鼓壁内的物料输送至转鼓小端的排渣口从而排出机外。

1.1螺旋输送器结构及基本参数

有限元分析采用成都某装备股份有限公司与美国某公司合资制造生产的大锥角、大长径比卧螺离心机。螺旋输送器由螺旋内筒、螺旋叶片和轴颈等组成。导程s=134 mm;直段圆筒内半径R1=104.5 mm;直段圆筒外半径R2=129 mm;螺旋与转鼓的转速差Δn=5 r/min;半锥角α=15°;直段圆筒壁厚T=R2-R1;锥段叶片最小外半径RY2=140mm;直段叶片外半径RY1=261 mm;叶片厚度δ1=7.94 mm;螺旋转速n2=2 995 r/min。被分离物料参数:固相密度ρ1=1 470 kg/m3;液相密度ρ2=1 085kg/m3;被分离物料密度ρc=1 150 kg/m3。

1.2螺旋输送器有限元模型的建立

1.2.1模型和材料

采用设计功能软件SolidWorks进行实体建模,并激活SolidWorks Simulation有限元分析软件。由于螺旋输送器模型既不是轴对称模型,也不是周期对称性模型,所以在模型的建立过程中不易简化成1/2模型或二维模型,而是对它进行整体三维有限元建模。在卧螺离心机的寿命周期中,圆柱内筒与圆锥内筒的连接处以及柱锥内筒与叶片的连接处的焊缝,只要保证焊接质量的可靠性,该部分几乎不会出现问题,因此忽略焊缝对螺旋输送器强度和刚度的影响作用,在模型中不予模拟。螺旋输送器的材料与转鼓一样,都是选取不锈钢00Cr22Ni5Mo3N。常温下密度ρ0=7 850 kg/m3;许用应力Sm=205 MPa。

1.2.2约束条件

由于螺旋的支承跨距较长,而有些物料的温度又往往较高,所以支承轴承的组合采取一端固定、一端游动的方式,以避免螺旋受热伸长带来的影响[3]。通常在固定端采用推力调心滚子轴承,它们不仅承受径向力,而且还承受双向的轴向力,这样限制了支承一端的双向移动;另一游动端采用不承受轴向力的向心滚子轴承或滚针轴承[4]。因此,根据实际工况,模型在左轴颈支承轴承的部位施加全部位移即轴向UX、径向UY和周向UZ三个方向的约束,在螺旋输送器锥端与右轴颈连接的部位施加径向位移UY和周向位移UZ两个方向的约束。

1.2.3载荷种类、大小和施加方式

螺旋输送器在工作过程中主要承受自身质量产生的离心力、被分离物料对螺旋叶片的正压力以及被分离物料对螺旋叶片的摩擦力三种载荷[5]:①自身质量产生的离心力,以角速度ω的形式自动施加在螺旋输送器上,ω=2πn/60=313.6 r/min,离心力F2=m2ω2r=13.20×106 N;②被分离物料对螺旋叶片的正压力,通过对沉渣的受力分析可得,将正压力进行等效转换,施加到叶片径向的最外层单元上,方向垂直于螺旋叶片表面,叶片径向最外层单元施加的载荷Pn=FL/Re=1.41 MPa;③被分离物料对螺旋叶片的摩擦力。将摩擦力等效转换施加到叶片径向的最外层单元上,方向沿周向与螺旋叶片表面相切,fn=0.3Pn=0.423 MPa。

除此以外,螺旋输送器还有设备自重,但卧螺离心机具有很高的分离因数,高速旋转产生的离心力远大于螺旋输送器的重力,因此,分析中忽略自重对螺旋输送器强度和变形的影响。

1.2.4网格划分

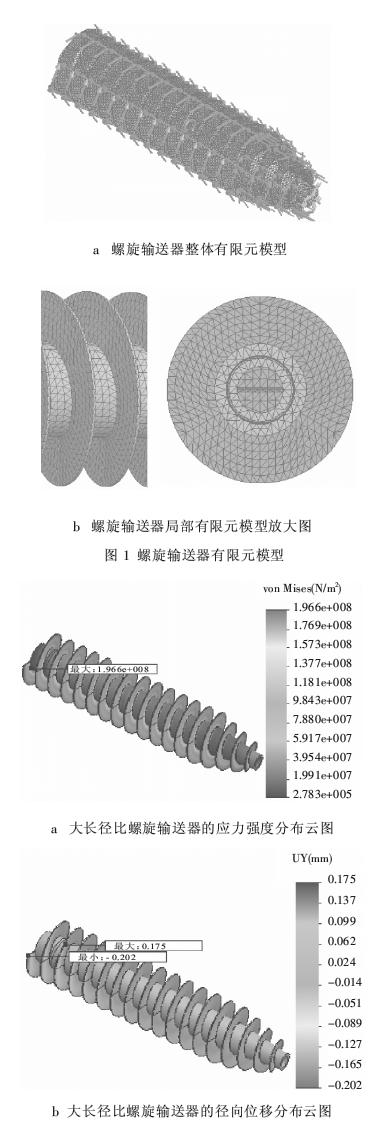

以二阶实体四面体单元对螺旋输送器进行网格划分。如图1所示,图1a是螺旋输送器整体有限元模型,图1b是螺旋输送器局部有限元模型放大图。模型中,网格单元大小为22 mm,公差为1.1。最终有限元模型共有175 671个节点,95 576个单元。从模型中可以看出螺旋叶片的网格单元层数为6层。并通过对网格高宽比和雅可比的分析,得到了螺旋输送器网格质量较好的结论。应用Direct sparse解算器,对模型进行模态和静态仿真分析。

1.3结果分析

1.3.1螺旋输送器静力分析结果

螺旋输送器模型载荷均不是轴对称的,所以在整体坐标系下观看静力分析的结果。螺旋输送器在正常工况下的应力强度、径向和轴向位移分布如图2所示。

由图2a可知,螺旋输送器的最大应力强度为196.58 MPa,位于直段末端叶片根部的推料面上,其值小于材料的基本许用应力强度207 MPa。从应力强度分布云图来看,螺旋输送器叶片根部呈现红色,而其筒体及其他部位为蓝色,说明叶片根部受到的应力大于其他部位,即叶片根部是易产生塑性变形的地方。由图2b可知,螺旋输送器的最大径向位移的绝对值为0.202 mm,位于直段末端叶片的边缘上。整个叶片边缘呈现红色或蓝色,根据径向位移分布云图中的颜色比对条,得到整个叶片边缘是产生径向变形最大的地方的结论。

由图2c可知,螺旋输送器的最大轴向位移为1.349 mm,位于直段叶片末端的边缘上,整个叶片边缘呈现红色,说明此处也是产生轴向位移较大的地方。从上面的分析可以得出,在正常工况下螺旋输送器满足强度和刚度要求,它的运行是安全的。

1.3.2螺旋输送器的模态分析

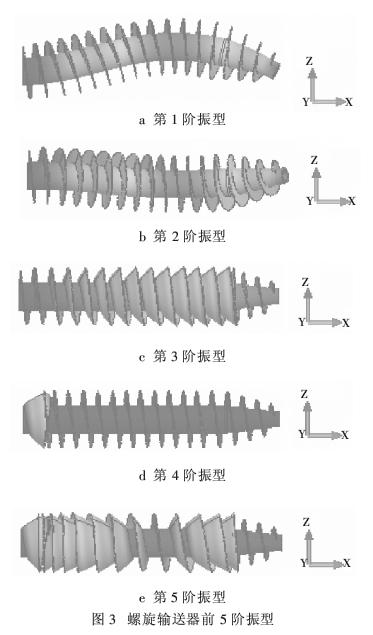

模态分析用于确定结构或机器部件的振动特性。根据工程实际和模态分析经验,分析高于所需频率一半的结果即能使所需结果达到要求的精度。因此,分析中只计算螺旋输送器的前5阶固有频率和相应的振型。螺旋输送器的前5阶固有频率及相应振型如表1和图3所示。

从表1可知,螺旋输送器第1阶固有频率为141.7Hz,对应的临界转速为8499r/min,当设计长径比为4.5的卧螺离心机时,螺旋输送器在工作转速为2 995 r/min下不会发生共振现象。由图3可知,前2阶振动形式以弯曲振动为主,主要发生在螺旋输送器直段并靠近锥段处,其刚度相对较弱,设计时可考虑局部加强;而后3阶振动形式以叶片的变形为主。

2·螺旋输送器的参数分析

分析中,离心力工况用FW表示,正压力工况用PN表示,摩擦力工况用fN表示,正常工况用FW+PN+fN表示。

2.1导程的影响

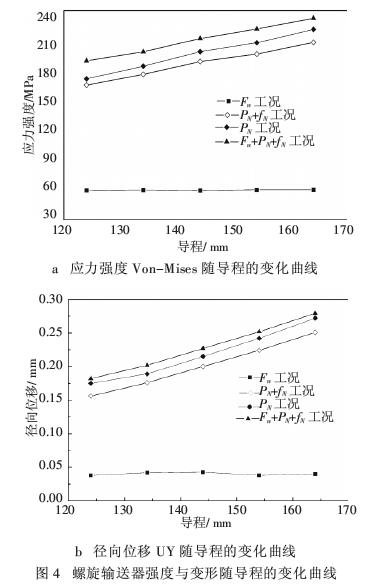

相邻两螺旋叶片的间距即为螺旋输送器叶片导程(螺距),它是一项很重要的结构参数,对输渣的成败起决定作用。把原导程134 mm以步长10mm,分别增大到164 mm和减小到124 mm,通过静力分析来考察导程的变化对螺旋输送器强度和变形的影响(见图4)。

从图4a可知,在FW下,最大应力强度的值和变化曲线几乎不变;在FW+PN+fN下,最大应力强度随着导程的增加而增大,当导程增加到164 mm时,最大应力为231.9 MPa,大于材料的基本许用应力205 MPa,但仍然小于1.5Sm,所以导程可优化取为164 mm。从图4b可知,在FW下,最大径向位移值和变化曲线几乎不变;在FW+PN+fN下,径向位移随导程的增加而增大,当导程为164 mm时,径向位移最大值为0.279 mm,仍满足刚度要求。综合考虑强度、刚度的要求,螺旋输送器的导程可优化为164 mm。

2.2转速的影响

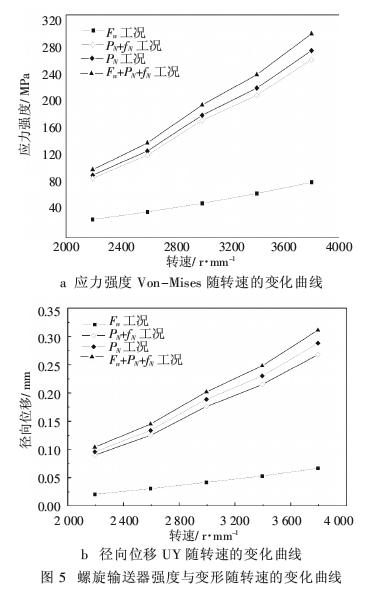

螺旋输送器通过液压差速器的作用,与转鼓以不同转速作同向转动。若差速固定取为Δn=5r/min,当改变转鼓转速时,螺旋输送器的转速也随之改变。把原转速2 995 r/min以步长400 r/min,分别增大到3 795 r/min和减小到2 195 r/min,再进行静力分析,观察转速变化对螺旋输送器强度和变形的影响。

从图5可以看出,随着转速的提高,应力强度和径向位移UY快速增大,所以提高转速要在允许的变形范围内。当转速为3 795 r/min时,最大应力值为302 MPa,接近于1.5Sm,但符合强度的要求;径向位移UY为0.311 mm,其值远远小于刚度变形的临界值。所以螺旋输送器的转速最高可取3 795 r/min。

各种转速情况下,应力的最值位置和应力分布云图都是一致的,即直段末端叶片根部的推料面是容易发生塑形变形的位置,整体叶片根部应力较大,筒体应力较小。径向位移的最值位置和径向位移分布云图都是一致的,即叶片径向边缘是容易发生突变的地方,整体叶片根部相比较筒体应力较大。

2.3叶片厚度的影响

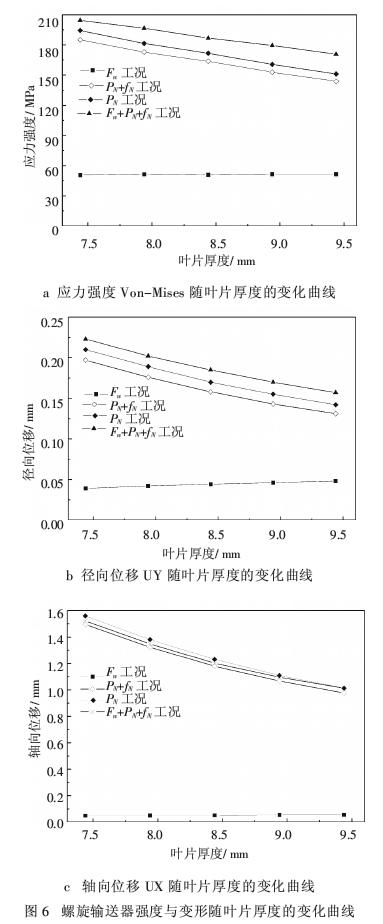

在卧螺离心机中,螺旋叶片与沉渣直接接触,并起输送沉渣的作用。对螺旋输送器进行静力分析后,得到最大应力和最大径向位移均出现在螺旋叶片上,并且过大的物料反力会使螺旋叶片发生严重的轴向变形而遭到破坏的结论,所以在分析叶片厚度的变化对应力和径向位移产生影响的同时,还要分析叶片厚度和螺旋输送器最大轴向变形之间的关系。把原叶片厚度7.94 mm以0.5 mm为步长,分别增加到9.44 mm和减小到7.44 mm,观察叶片厚度的变化对螺旋输送器强度和变形的影响。

从图6可以看出,在FW下,最大应力强度、最大径向位移和最大轴向位移的值和变化曲线几乎是不变的。在FW+PN+fN下,最大应力强度、最大径向位移和最大轴向位移随着叶片厚度的增大而减小,即在不改变其它结构参数和工作参数的前提下,叶片越厚,其强度越大,工作也越就安全。当叶片壁厚减小到7.44 mm时,最大应力强度接近材料的基本许用应力强度205 MPa,但仍符合强度要求;径向位移最大值为0.223 mm,在卧螺离心机的设计中,螺旋叶片与转鼓之间的间隙一般按经验取0.5~2 mm,而分析中转鼓和螺旋输送器的间隙为1.6 mm,所以是满足刚度要求的;当叶片壁厚减小到7.44mm时,最大轴向位移为1.523mm,叶片变形已经很明显。

经过以上分析,螺旋叶片厚度最小可取为7.44 mm。卧螺离心机螺旋叶片也不能设计的太薄,以避免在运转过程中由于堵料而使叶片遭到破坏的情况。

各种叶片厚度下的应力云图显示可知,最大应力强度均出现在直段叶片的根部,该位置易产生断裂或塑性变形,在进行结构设计时应采取增加叶片根部的焊脚尺寸或改善焊缝质量等措施以避免应力集中[6]。

通过参数化分析,可以得出如下结论:(1)螺旋输送器的最大应力强度和最大径向位移均与转速的平方成正比。经过分析,螺旋输送器的工作转速不宜大于3 795 r/min;(2)最大应力强度、最大径向位移和最大轴向位移均随着螺旋输送器叶片厚度的增大而减小,叶片厚度最小可取到7.44mm;(3)螺旋输送器的最大应力强度和最大径向位移均随着螺旋输送器导程和半锥角的增大而增大,最大导程可取为164 mm,最大半锥角可取为16°,但由于大锥角给排渣带来一定困难,设计中要考虑在顺利排渣的情况下选取半锥角。

3·螺旋输送器的比较

3.1螺旋输送器静力分析结果的比较

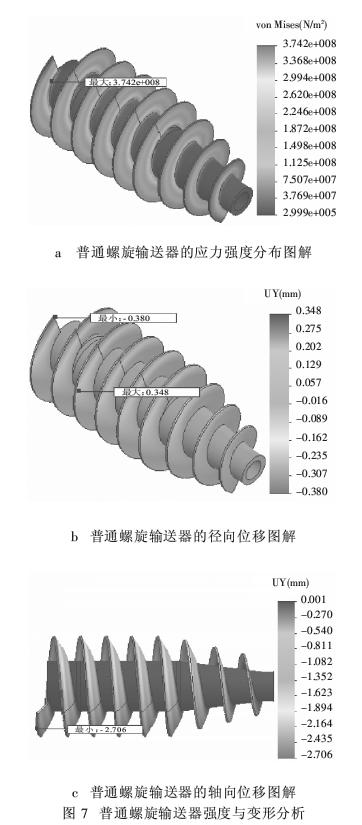

对长径比为2.4的普通卧螺离心机螺旋输送器进行静力分析(见图7)。由图7a、图7b可知,正常工况下,普通卧螺离心机螺旋输送器的最大应力强度为374.2 MPa,最大径向位移为0.380 mm。对比大长径比卧螺离心机,螺旋输送器的最大应力、最大径向和最大轴向位移均增大了,且此时最大应力已经远远大于1.5Sm,螺旋输送器已经发生塑性变形,离心机的运行将是很危险的。因此,在相同的生产能力情况下,大长径比卧螺离心机比普通卧螺离心机能得到更好的应力和变形分布,其运行将会更加安全。

3.2螺旋输送器振型结果的比较

对长径比为2.4的普通卧螺离心机螺旋输送器进行模态分析,重点分析第1阶固有频率及其相应的振型。普通螺旋输送器的第1阶固有频率是354.5 Hz,临界转速是21 270 r/min,其对应的第1阶振型如图8所示。

由图8可知,普通螺旋输送器的第1阶振型主要以直段末端叶片的变形为主;大长径比螺旋输送器的第1阶振型是以螺旋筒体的弯曲变形为主,即螺旋筒体的抗弯刚度受到了一定程度的影响,但通过对图2的分析,当螺旋输送器转速为2 995 r/min时,大长径比螺旋输送器的抗弯刚度是满足要求的。对比两种螺旋输送器的临界转速,虽然普通螺旋输送器的临界转速有所增加,但与配套的转鼓一起使用时,由于转子是刚性轴,即工作转速低于临界转速,所以最终普通螺旋输送器的转速也只能小于1 346 r/min,而大长径比螺旋输送器的转速可以取到8 218 r/min。分析中,螺旋输送器的工作转速是2 995 r/min,在此工况条件下,大长径比螺旋输送器的强度和刚度均满足要求。

4·结论

(1)利用SolidWorks Simulation对螺旋输送器在正常工况下的整体结构进行了进行静力分析和模态分析,得到了螺旋输送器前5阶固有频率、应力分布和径向、轴向变形。通过对螺旋输送器导程、转速和叶片厚度等主要参数的分析来研究参数变化对螺旋输送器应力和变形的影响,实现对大长径比卧螺离心机的优化。

(2)对大长径比卧螺离心机螺旋输送器和普通卧螺离心机的静力、模态分析的比较,验证了大长径比卧螺离心机的优势性,为以后离心机的发展和产品的系列化设计提供了有效设计和分析方法。

(3)有限元仿真分析设计方法在离心机优化设计方面充分显示了其优越性,相信有限元法在卧螺离心机的设计制造等各个环节将发挥着重要作用,它使离心机向着更安全、更经济的方向发展的目标成为可能[7~8]。

参考文献:

[1]Niels Fl.Madsen.大长径比卧螺离心机理论与实践[J].化工装备技术,1992,13(2):41-47.

[2]孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出版社,1987.

[3]董俊华,刘忠明,范德顺.卧螺离心机双锥角转鼓结构的有限元分析[J].北京化工大学学报,2004,31(4):99-102.

[4]陈蕴娉.卧式螺旋沉降离心机的螺旋输送器[J].化工装备技术,1994,15(2):20-27.

[5]王宇涵.卧螺离心机螺旋输送器的强度和振动分析[D].北京:北京化工大学,2010.

[6]王乐勤,陈涛,吴大转,等.卧螺离心机螺旋输送器结构强度的参数化分析[J].机械设计,2010,27(5):67-70.

[7]高志惠,黄维菊等.有限元法在卧螺离心机转鼓强度分析上的应用[J].过滤与分离,2009,19(4):33-35+48.

[8]高志惠,黄维菊,陈文梅.大长径比卧螺离心机转鼓的有限元分析[J].过滤与分离,2010,20(3):18-22.

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估