氟塑料衬里阀门衬里成型工艺

本文节选自 《氟塑料衬里阀门》(黄锐、胡远银、钱知勉 主编)

氟塑料衬里阀门成型工艺主要有等压成型、模压成型和注射成型3种。

1 、等压成型工艺

等压成型是氟塑料衬里阀门成型工艺方法之一,适合于多品种小批量的生产方式。适合等压成型工艺的氟塑料牌号是PTFE (F4)粉未。粉状树脂常采用粉末冶金法成型,使用烧结方法。烧结温度360℃-380℃,不可超过410℃。所谓粉末冶金成型法 ,是将F4树脂粉末均匀而疏松地填放在橡皮模型与阀门壳体壁面之间,然后在橡皮模型内施压,水作加压介质,使橡皮模型与阀门壳壁之间的聚四氟乙烯(F4)匀称地受压,将F4树脂压实而成预制件,然后进行烧结。也可将工件放入等压罐内,经20~30MPa 压力压制后,预制件密度达1.8 g/cm³以上。烧结时体积收缩,冷却后又收缩,阀门零件制品密度达2.17 g/cm³以上。烧结后的阀门零件,将法兰面不平处或有棱角处,用手提砂轮修整打平,转角处修磨成园弧形。从而完成氟塑料衬里阀门等压成型工作。

将阀门预制件烧结成型,这种采用一次性整体成型的衬里层,其质量受氟塑料原料、工艺的影响很大。

2、模压成型工艺

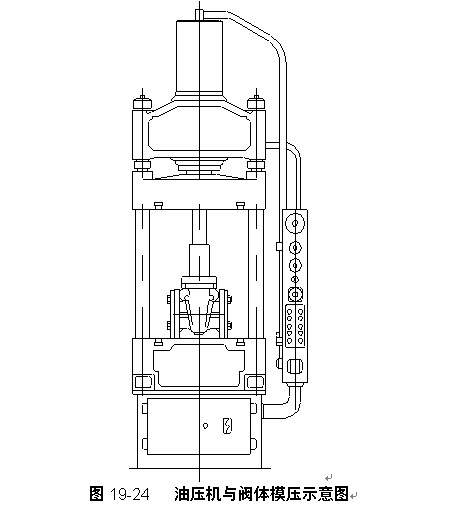

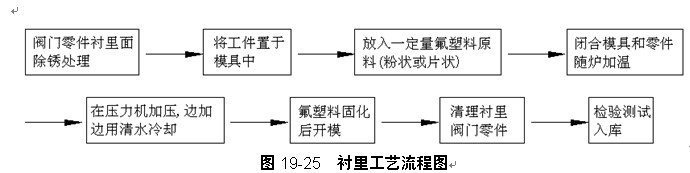

模压成型是氟塑料衬里阀门主要成型工艺方法之一(图19-24),也是氟塑料衬里阀门最常用的方法,适合于多品种小批量的生产方式。它是将一定量的FEP(F46)、PFA 氟塑料(粉状、粒状、纤维状、片状和碎屑状等)放入成型的模腔中,然后闭合,放在加热炉内加热到一定温度,并在压力作用下熔融流动,缓慢充满整个型腔而取得型腔所赋予的形状。随着在模具内塑化、混合和分散,熔体逐渐失去流动性变成不熔的体型结构而成为固体,经冷却到一定温度打开模具,而成为成品,从而完成模压过程(图19-25)。氟塑料衬里层的质量主要取决于氟塑料原料质量、衬里模压工艺和模具的设计。

现以公称尺寸DN100氟塑料衬里球阀成型工艺为例。氟塑料牌号:FEP(F46)设备:80t压力机一台,400℃加热炉一台;加热温度:335℃-345℃;加热时间:3.5-4小时;成型压力:5-8 MPa。

氟塑料衬里阀门在衬里前,应将受衬面毛刺、油污清除干净、修磨平整,尽可能使受衬面达到GB /T8923<涂装前钢材表面处理规范>中的St2级,还可以采用机械加工的方法,将受衬面加工出T形槽和螺纹沟槽增加衬里层与基体的结合强度,防止衬里层脱壳。将衬里面内部转角处的棱角锐边倒钝,内圆角R>2mm,外圆角R>3mm,减少应力,防止衬里层被锐角刺破。

氟塑料衬里阀门成型质量包括衬塑层的内在质量和外在质量。内在质量包括氟塑料衬里层的物理和化学性质及其均匀性;它不仅要求氟塑料具有相应的物理和化学性能。在模压过程中,还要注意塑化的温度和压力,正确掌握模压工艺。外在质量包括衬里层的规整、尺寸、外观和色泽等。衬里层的外表面质量主要取决于模具的设计和氟塑料在模具内的塑化、混合和分散的能力。塑化效果的好坏与模具结构以及氟塑料工艺配方、原料质量和加工工艺条件的控制有直接的关系。

氟塑料塑化成型对温度和压力的要求非常严格,掌握氟塑料的塑化时间非常重要。塑化时间太短,氟塑料未成型就已分解交联;若塑化时间太长,则生产效率低,需要很长时间才能固化脱模,生产周期长。在生产中,控制塑化时间的关键因素就是温度和压力。若不能控制好塑化温度和压力,则很可能产生诸如衬里层表面硬度低、表面光亮度不足;衬里层尺寸控制困难;熔接痕难以消除;衬里层沿氟塑料流动方向有“鱼鳞”样凸凹不平的有规则的波纹,或表面箭头状波纹等问题。另外,在加压过程中放气次数、放气时间、间隔时间都对衬里层的外观质量有直接影响,在生产中要严格控制,并做好生产记录。工艺人员可以在生产前对氟塑料拟订其塑化曲线,掌握其塑化时间,然后在实践中根据实际情况进行工艺调整,进行工艺评定。因每种产品的氟塑料配方、原材料质量、产品质量要求各异,其温度、压力,放气等工艺控制也不尽相同,根据具体情况决定,从而制订出适合的模压工艺规程。

3 、注塑成型工艺

注塑成型是氟塑料衬里阀门成型工艺方法之一,也是氟塑料衬里阀门最新的工艺方法,适合于中小口径氟塑料衬里阀门的批量生产方式。

注塑成型原理及注塑过程:注(射模)塑(或称注射成型)是氟塑料先在注塑机的加热料筒中受热熔融,而后由柱塞或往复式螺杆将熔体推挤到闭合模具的模腔中成型的一种方法。它不仅可在高生产率下制得高精度,高质量的制品,而且可加工的氟塑料品种在不断发展之中,因此注塑是氟塑料阀门加工中最具活力的成型方法。

目前能用来注塑成型的除塑料(如PO等)外,主要氟塑料是PFA 与 ETFE(F40),虽然FEP(F46)也能注塑成型,但不易撑控,质量不稳定。

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估