换热器循环冷却水系统的处理

循环冷却水系统的处理:

(1)水质稳定剂

在石油化工厂中有大量的循环水冷却换热器,冷却水在循环过程中由于水分不断蒸发而被浓缩,水中的水垢和污垢增多,加之某些微生物和藻类的生长,往往会使水的腐蚀性增强,腐蚀和堵塞循环水管。为此,必须在循环水中加入水质稳定剂,把循环水的腐蚀、结垢、微生物和藻类分别控制在工艺生产允许的范围内。水质稳定剂主要包括三大类:控制腐蚀的缓蚀剂;控制结垢的阻垢剂;控制微生物及藻类生长的杀菌剂。

水质稳定剂的配方随各循环水系统的水质而异,并受运行条件,如浓缩倍数、出口温度、环水流速等的影响。因此,国内有许多研究单位和生产水质稳定剂的厂家,根据各用户的循环水水质及运行参数,配制了各种水质稳定剂。

(2)换热器投运前水系统处理

为了保证换热器在循环冷却水系统中能长期正常稳定运行,必须在投入运行前进行清洗、置换、第二次清池、补水加药预膜、预膜后置换等预处理。

② 清洗除污

清洗的目的是清除循环水系统的铁锈、无机盐垢、沉积物、生物菌类、藻类及其形成的污泥污垢等,有效提高换热器的工作效率,并为设备预膜创造良好的条件,清洗应在开车以前进行,以便清洗结束后,对清洗好的换热器新鲜金属表面进行预膜处理,防止设备腐蚀,并能立即投入正常运行。在对循环水系统的清洗中,常采用机械清洗和化学清洗相结合,机械清洗可以有效地除去大量的污垢和沉积物,减少药品的用量减轻排污,特别是对于循环水系统的集水池、水池、凉水池常用机械清洗。对腐蚀产物和硬垢一般多采用化学清洗,单台设备可以自配化学清洗液,也可以选用兰星公司的清洗剂和缓蚀剂,或者委托清洗。对于循环水系统的清洗,一般都是厂家自配清洗液清洗,表2-1 列出了几种常用的清洗剂配制及方案。

具体的清洗步骤如下:

首先在循环水系统停运前48h,向循环水系统中加入杀生剂,进行杀菌剥离。浓度控制在一定范围内,循环水系统不溢流,不排污,通过调节补水控制液位和浓度。杀菌剥离48h后,逐台停运循环水泵,并排干循环水系统的水,然后组织人员机械清洗,对集水池、吸水池清淤、冲洗。待系统和各换热器检修完并确认各阀门的开关位置无误后进行全系统化学清洗。循环水量按正常运行量控制,药剂投加浓度按系统容积计算,化学清洗在常温中进行。各换热器的上水要按要求进行,边补水边排污,每小时测一次循环水的浊度、含铁量,当浊度小于10mg/L,总铁小于0.5mg/L后停止补水和排污,向循环水系统通氯杀菌,并维持余氯0.3~1.0mg/L 2h,在短期内将pH值降到5.5~6.0并维持。在吸水池和集水池中分别配制好一定浓度的清洗液,当通氯杀菌结束后,立即转入清洗阶段,在水池中放入油挂片、

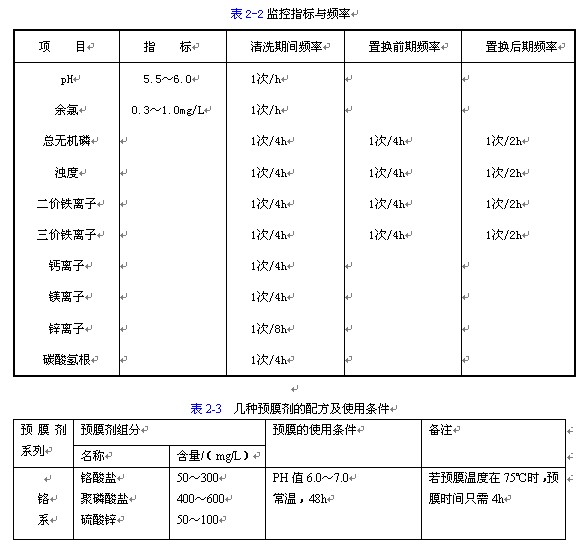

锈挂片,进行清洗监控。监控指标与频率见表2-2。

② 预膜处理

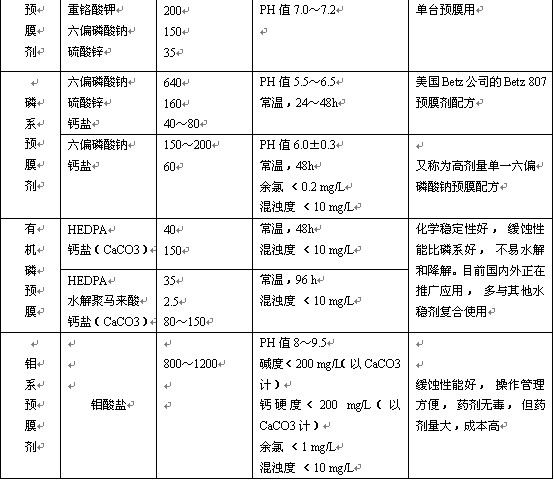

当化学清洗的循环水中总无机磷、浊度、总铁基本稳定后,参考挂片已清洗干净,即转入全系统预膜,预膜的目的是用预膜剂在洁净的金属表面上预先生成一层薄而致密的保护膜,使设备在运行中不被腐蚀,预膜过程应在清洗结束后立即开始,预膜的配方因各厂的实际情况而异,表2-3 列出了国内常见的几种预膜方案预膜剂的配方及应用条件。

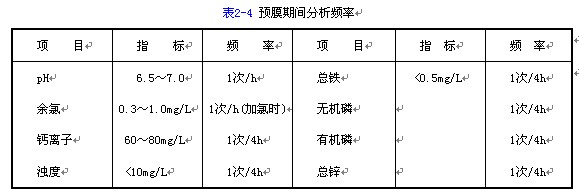

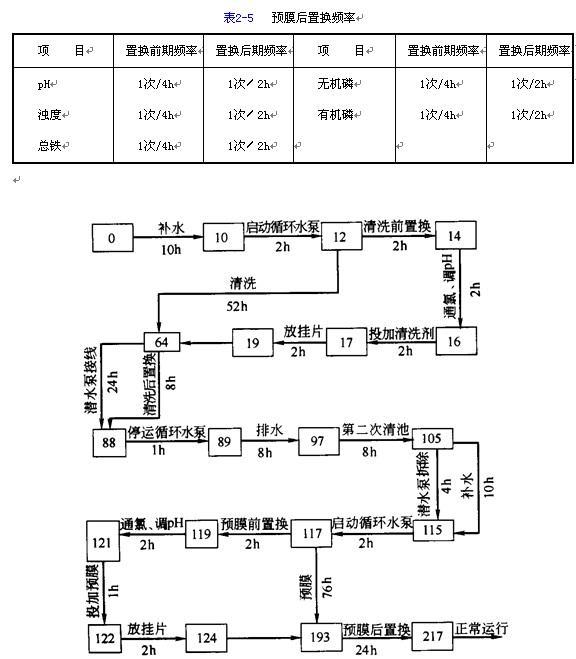

预膜前应在水池将新脱脂的挂片挂放好,经加药和通氯一定时间后分析总磷、有机磷浓度,当有机磷浓度低于20mg/L时,再投加适量的药品,在预膜期间应不补水、不排污、不溢流。基础预膜72h后,观察挂片成膜情况并根据实际情况调整预膜时间。预膜完成后,要尽快排放和补水并保持一定的补水量。置换最终要求是浊度小于10mg/L,总铁小于0.5mg/L,此时停止补水和排污。预膜期间分析频率见表2-4,膜后置换分析次数及频率见表2-5,一般清洗预膜网络图如图2-13所示。

图2-13 一般清洗预膜网络

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估