管壳式换热器零部件的制造与组装

作者: 2014年03月18日 来源: 浏览量:

字号:T | T

本文节选自《管壳式换热器的维修》

1零部件的制造与组装 (1)管壳式换热器的制造

管壳式换热器是一种传统的换热器,它在工业上的应用具有悠久的历史。在长期的使用中,其结构型式不断地改进,目前已经基本定型

本文节选自 《管壳式换热器的维修》

1 零部件的制造与组装

(1)管壳式换热器的制造

管壳式换热器是一种传统的换热器,它在工业上的应用具有悠久的历史。在长期的使用中,其结构型式不断地改进,目前已经基本定型。管壳式换热器的壳体、管箱、封头、法兰及接管等的制造与一般化工容器基本相同。对维护检修工作者来讲,需要了解管壳式换热器在制造和组装过程中较为特殊的方面,这里就相关部件的内容进行介绍。

① 筒体制造

a.筒体椭圆度

换热器筒体的椭圆度要求较高,因必须保证壳体与折流板之间由合适的间隙。如太大就要影响换热效果,太小就要增加装配的困难。因此,壳体在下料和辊压过程中必须小心谨慎。

b.下料

下料须正确,切割方法有:机械切割法、氧气切割法和等离子切割法三种。机械切割法是用斜口剪板机切割,效率低,不能切割高硬度的材料;氧气切割法可以切割较厚的碳素钢板,但不能切割不锈钢和其它高熔点的金属或非金属;等离子切割法不仅可切割高熔点的金属或非金属,且效率高、切口光滑又平整、热影响区小,材料性能无显著变化,工件变形小,成本低。切割好的钢板应根据钢板厚度、操作压力高低选定的破口形式进行边缘加工。

c.卷板与焊接

钢板在卷板机上辊压加工时,须注意钢棒纵向边缘严格与滚筒轴线保持平行,辊压成形后的圆筒立即点焊,由卷板机上卸下后内外进行纵缝焊接。焊接采用手工电弧焊或买弧自动焊,焊接过程中必须注意:焊条应保持干燥;坡口应清除干净;如发现焊接缺陷必须完全凿去再进行下一层焊接;尽量采用平焊;焊接顺序应合理,以减小变形和应力。所有壳体的纵、环焊缝(带蒸发空间的重沸器除外),均应加工成于壳体齐平,以利于管束的装配。焊接后须再上卷板机以矫正由于焊接产生的变形而得到正圆筒。壳体的允许不圆度应使金属模板能顺利地通过壳体而不会卡住。该模板由两块直径等于折流板的刚性圆盘及与它垂直的一根芯轴组成。接管注意不开在焊缝上,并应与其相连接的内表面齐平。

② 封头和管箱的制造

封头和管箱的厚度一般不小于壳体的最小壁厚,且接管开孔往往采用整体加强而不用加强板。分程隔板两侧全长均应焊接,并应具有全焊透的焊缝。由于焊接应力较大,故管箱和封头法兰等焊接后,须进行清除应力的热处理,最后进行机械加工。

管程如为腐蚀性介质,则管箱及封头可采用复合板或耐腐蚀合金板衬里,在法兰内壁及端面可采用堆焊。

在换热器制造过程中,管子的加工、管板的制造、管子与管板的连接为换热器的特有部分,管子与管板的连接工艺是换热器制造过程中最重要的一环,世界各国都很重视,并作了大量的研究工作。目前,由于我国炼油、化工及石油化工工业的发展,要求换热器的操作条件越来越苛刻。为适应高温高压及大型化的需要,国内外已研究成功了许多新的连接工艺,今后将逐步在生产中推广使用。

③ 管子的选用和加工

直管一律采用整根管子而不允许有接缝,U形管可以拼接应正确选择接头位置,使其尽量靠近弯头处,可避免由于穿管时接头经过折流板而造成穿管困难。U形管的最小弯曲半径,目前国内可达两倍管子外径。弯曲处须用直径为管子内径0.85倍的圆球作通过检查,以检验其不圆度。

管子加工的步骤如下:

a.管子下料的方法可根据各制造厂的设备条件选用,可采用锯床切管、冲管机冲管、砂轮锯等。有手工操作,也有利用液压系统和射流控制自动进给和后退的半自动操作。

b.管子要校直,否则将造成穿管困难。

c.管子两端须用磨管机清除氧化皮、铁锈及污垢等杂质,直至露出金属金泽。除锈长度不小于两倍管板厚度。国外也有在管子内径两端约10mm长度范围内进行除锈。

d.当管子与管板的连接采用胀接工艺时,管端硬度应低于管板硬度。如管子硬度高于或接近管板硬度,应将管子两端进行退火处理,退火长度一般取200~250mm。加热的燃料用木炭或焦炭等。碳素钢管加热的温度取600~650℃(呈棕红色),合金钢管加热温度取650~700℃(呈深红色)。加热时,管子的另一端必须堵死,避免因空气对流而影响加热。加热时应经常转动管子,使管壁各处的受热均匀,避免局部过热。保温时间10~15min,取出后埋在温热而干燥的砂子里面,或者用保温材料(石棉、硅藻土)包好,慢慢冷却。当采用不同材料如20号管子和16Mn管板,则本身存在硬度差,就不用退火处理。

e.当采用胀接工艺时,管端须检查如有纵向伤痕者不可使用。

当对换热器有耐高温或腐蚀等要求时,为节约贵重材料、降低制造成本,可根据需要采用双金属管外,还可进行各种表面处理,国内使用最多的为表面渗铝。在日本,比较盛行于采用渗铬、渗铝、喷涂金属或树脂保护层等方法。经过渗铝处理的管子,对于抗硫、硫化物和其它一些腐蚀介质以及耐热等方面,效果很好。但渗铬和渗铝后,金属机械性能有所降低、而且因其表面硬度增加,胀管比较困难,喷涂法是将保护材料如不锈钢、铝或合成树脂等喷涂在管子表面,在有应力腐蚀裂纹的场合,短时间内保护效果非常好。

④ 管板的加工制造

管板一般采用低合金钢锻造,或者采用低合金钢钢板加工。管板毛坯可以是钢板、锻制的、焊制的及复合的。如为钢板材料时,加工前表面不平度当直径小于1000mm时不得大于2mm;等于或大于1000mm时,不得大于3mm。如超过以上规定时,应先进行校平,然后进行精加工。

当某种单一材料不能同时抵抗两侧换热介质的腐蚀时,必须采用双金属板。有时虽只是一种介质具有强烈腐蚀作用,但是管板尺寸较大较厚,那么采用整体的贵重材料制造管板不如采用复合板来得经济。常用的换热器复合管板制造方法有:

a.轧制法 轧制法就是把轧制了的不锈钢板和碳素钢板叠合起来,用焊接等方法将四周固定,然后把叠合起来的钢板进行热轧加工。

b.堆焊法 在碳素钢的表面,用焊接方法来焊接不锈钢,制成整个不锈钢的层面,然后把不锈钢层表面用接卸切削方法加工成型。作为焊接方法,可以采用手工焊、埋弧焊等。但是,最近几年发展起来的带极电弧焊接法又取得了更广泛的应用。

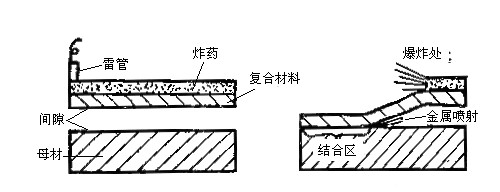

c.爆炸复合法 利用炸药的爆炸能将碳素钢与不锈钢接合的方法,如下图2-1所示。在碳素钢的上面保持一定距离设置不锈钢板,在不锈钢板的上面把炸药全部布以一样的厚度,由一端借雷管爆炸而进行接合。在炸药爆炸的前端处,不锈钢复合材料变形,以高速度冲击到母材上,由冲击点向前方可以喷出金属射流,使它们进行接合。因为这种方法是在极其短的时间内完成的,所以在接合交界面上两种材料的合金元素扩散极少。这样,能够贴合异种金属而几乎不形成异种金属贴合时所存在的合金层。这种合金层非常坚硬,当材料弯曲时,往往从这里产生裂缝。

图2-1 爆炸复合钢板的制造

d.焊管覆合法 首先分别加工出覆合层钢板和基层碳钢板的孔,且覆合层板的孔应大于基层碳钢管板孔。然后穿管焊接,同时将不锈钢板、碳钢板及不锈钢管子焊在一起,以达到覆合的目的。此法适合于管间距较大的场合。

e.桥面堆焊法 待碳钢板穿管焊接后,以不锈钢焊条堆焊焊管孔间的桥面,可使碳钢表面获得不锈钢覆合层,此法最节约不锈钢,但焊后不易热处理,也不易加工管板堆焊的平面。这种方法可用于管间距较小的场合。

管孔加工是管板制造中主要的一环,在加工过程中必须尽可能满足以下几点要求:

a.保证孔的位置及尺寸精度,如管孔不圆度。同心度及孔壁的光洁度。

b.对大厚度的管板必须保证孔与管板平面垂直。

c.组装状态下管板和折流板的同一位置的管孔和拉杆用孔的中心应在同一直线上。

目前国内最普遍的管孔加工方法是管板下料、校平、平面外圆及压紧面的车削完毕后,进行划线、钻孔、刻槽、倒角等工序。适用于小批或单件生产的低压换热器。为保证上下管孔的同心度可将两块管板叠合起来一起钻孔。

⑤ 折流板的加工制造

由于折流板一般都很薄,钻孔时钻头的推力将使管板中心变形,故可将下料成整圆的折流板去掉毛刺并校平、重叠、压紧后沿周边点焊,然后一起钻孔。须注意折流板叠合后的厚度不能超过钻头工作部分份额4/5。为防止折流板钻孔时产生挠曲而影响孔距精度,必须在折流板下面垫上整块木板以承受钻头的推力。

为保证顺利穿管,必须使折流板的管孔与管板的管孔中心在同一直线上。可以将管板当作钻模放在折流板上压紧后进行引孔,即以管板为基础先在折流板上钻出和管板孔距一致的定位孔,然后取下管板,将折流板压紧,并换上适合折流板的钻头,以引出的定位孔为准备进行加工。但必须注意为防止产生积累误差,故当作钻模的管板必须是第一块管板。

⑥ 膨胀节

膨胀节是靠波壳的伸缩变形而起温差补偿作用的部件。波壳横截面的形状有许多种,实际使用的绝大多数为U形,其次是Ω形。

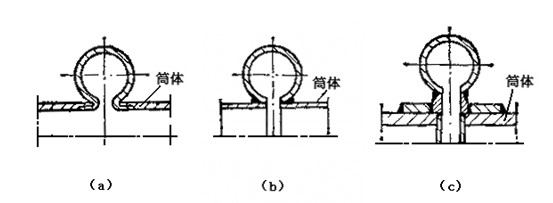

Ω形波壳与筒体连接的场合,一般像图2-2(a)所示的那样,将平行部向筒体插入并将端部由内侧进行焊接。图2-2(b)所示的方法不但在焊接处产生较大的应力,而且不可能达到焊透,所以必须限于小直径筒体或应力小的场合下采用。若将薄弱环节结构改进如图2(c)所示,并使用环形管,制造即方便,受力也较好,环形管壁可以较薄。

图2-2Ω形膨胀节的连接方法

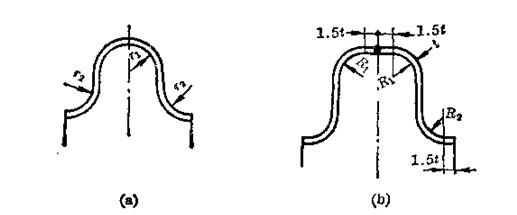

单波U形膨胀节的波壳结构如图2-3 所示。图2-3中(a)顶部没有焊接,(b)顶部设置焊接部分。由于顶部处应力较大,所以在这部份焊接时应在U形顶部设置平行部,且应采用封底焊方法,作充分焊透。

图2-3 U形膨胀节结构

(2)管束的组装

管壳式换热器的组装主要是指管束的组装。

换热器组装要求两管板相互平行,允许误差不得大于1mm;两管板间长度误差为±2mm;管子与管板应垂直;拉杆应牢靠固定;定距管两端面要整齐;穿管时管子头不能用铁器直接敲打。

① 固定管板管束组装:

固定管板管束的组装随着管板与壳体连接结构不同而不同。

当压力较低直径较小的换热器,组装如图2-4。先将一块管板和折流板组装,须使中心线调整一致。在此管板的某些部位,一般在中心线上及四周插入一部分管子,再将壳体装上并与管板点焊固定。

图2 -4固定管板管束的组装

也可将两块管板同时装上壳体两端且点焊固定,然后再将全部管子从任意一头插入,也可两头同时插。一头由上向下插,另一头由下向上插,不会发生矛盾。当压力较高,直径较大,对密封要求较高的换热器,可先将管板焊上两个短接,短接再与筒体焊上后,最后穿管。

② 浮头管束组装:

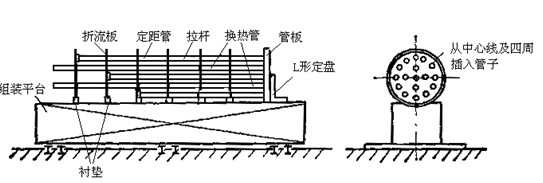

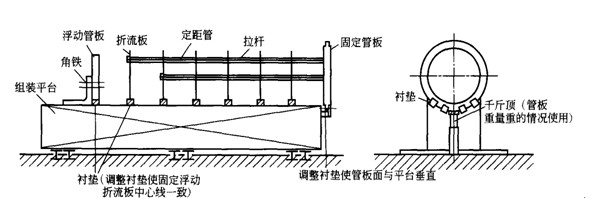

浮头管束的组装如图2-5所示。先将两端管板固定在组装台上,保证两管板的同轴度、垂直度、平行度和两板之间的距离。两管板之间的平行度误差应小于±lmm,两端距离误差应小于±2mm。然后将拉杆、定距管、支承板、折流板按要求依次固定好,并校对好各部尺寸,检查折流方向、同轴度是否符合要求,然后逐一穿入换热管。

图2-5浮头管束的组装

③ U形管束组装:

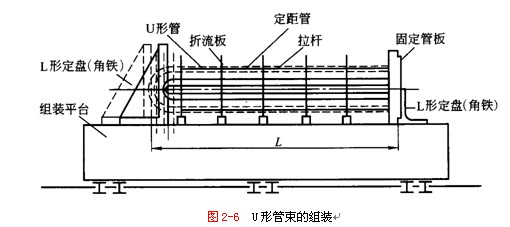

U形管束如图2-6所示,先将管板固定在专用的组装平台上,保证其与装配平台水平面的垂直度,然后将拉杆、定距管、支承板、折流板依次组装好,先从中间穿入U形管,用木榔头敲击U形管的后部,将两端的管口插入管板,穿好一组后,焊接或胀接固定好,再插入另一组,顺次由里向外逐排组装。

图2-6 U形管束的组装

管束的组装还应注意:

a.拉杆上的螺母应拧紧,以免在装入或抽出管束时,因折流板窜动而损伤换热管。

b.穿管时不应强行敲打,换热管表面不应出现凹瘪或划伤。

c.除了换热管与管板间以焊接连接外,其他任何零件均不准与换热管相焊接。

全球化工设备网(http://www.chemsb.com )友情提醒,转载请务必注明来源:全球化工设备网!违者必究.

相关技术

免责声明:1、本文系本网编辑转载或者作者自行发布,本网发布文章的目的在于传递更多信息给访问者,并不代表本网赞同其观点,同时本网亦不对文章内容的真实性负责。

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062