过滤器新油的清洁度以及应如何杜绝污染物侵入

本文节选自 《实用过滤器技术》

新油的清洁度

液压系统设计者的经验和知识越丰富,他为取得满意的清洁度所作的考虑也就越多。已经知道能影响一个系统的污染度和寿命的明显因素有:过滤器的质量、对污物入侵的防备在装配前和装配期间各元件的清洁度保证等。但是,调查表明,也有许多系统所加新油,其污染程度超过了元件污染耐受度的限度。已经发现,我国有些新油的污染度达到NAS11级之高。

调查还表明,新油中会含有很多的水分,水与不稳定的添加剂结合会生成沉积物。

国际标准有ISO4021作为如何从管路取样的标准。美国ANSI/B93.44是如何从油箱取样的方法标准,但没有人推荐这一方法,可能不切合实际。

液压油液中的水,可能是以游离状或以溶解在油中的形式存在,或两者兼有。游离水可能呈沉淀状态,也可能因比重之差而与油分离,或者呈乳化状。当油液受油泵的机械作用或经过管路油孔而完全分散时,总会形成乳化状的。一般来说,含有表面活性添加剂或污染物的油液往往同水形成较牢固的、完全不分离的乳化液。虽然大多数添加剂和抑制剂都为特定的目的而加入油中,但它们的存在常常又起到有害的作用,即倾向于形成堵塞过滤器的沉积物。为检查这种倾向,应做可过滤性试验。“可过滤性因素” 越低,在过滤器出现完全堵塞之前,通过被试滤器的油液就越少。

杜绝污染物的侵入

由于外界污染物的侵入被认为是保持系统清洁度的主要污染源,也是过滤器需要滤除的新污染物的主要对象。为有效地控制系统的污染度,必须查明所有的污染物侵入的来源并限制其侵入量。有两个重要的侵入渠道:一是装在油箱上的透气装置,二是油缸活塞杆上的防尘密封。

在采用对小颗粒敏感的元件构成的系统中,油箱上部安装的空气滤会大大影响系统的寿命和可靠性。遗憾的是,人们很少注意或考虑到对空气滤的要求。笔者在2007年的实际考察证明,这种空气滤的分离能力比装在系统中的油过滤器的分离能力差2~3个数量级。显然,这种不可思议的、不合理的现象必须加以纠正。有理由认为,应该象循环油液过滤器所规定的那样,对透气装置(空气气滤)也应规定对颗粒大小的过滤能力。

能通过防尘密封点进入系统的污物是系统污染的另一个主要来源,也是活塞杆压力密封圈磨损和杆密封处泄漏的主要原因。为评定防尘密封圈的工作寿命和污染物侵入特性,美国流体动力研究中心费奇等作了六年的努力,结果提出了SAE/ANSI标准试验方法(美国机动车工程师协会/美国国家标准协会)。现介绍如下:

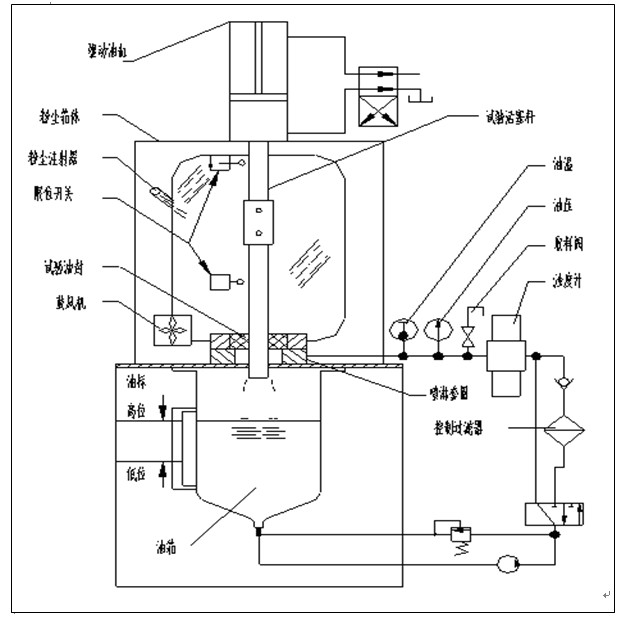

密封点侵入污染试验台

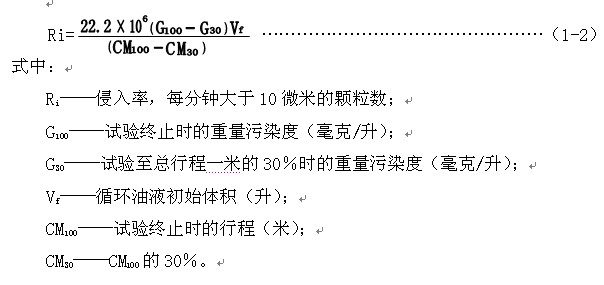

试验用如图1-5所示的装置。在以15.25米/分的速度往复通过防尘密封试验件的活塞杆周围,始终保持循环空气中含AC粗灰量为1克/米3。密封件下方以热油雾喷洗,使活塞杆上的侵入物掉进循环油液中。当循环油液的污染度达到140毫克/升或往复运动达 12,200米行程时,结束试验。 这个试验方法的过程,用了超过250多个防尘密封件,它们来自美国和欧洲的各主要防尘密封件厂。最后的26个防尘密封件试验,用于对本试验法作最后鉴定。这个方法作为工作标准的实用性和试验结果的意义当然很大。 根据总行程(米)的30~100%期间试验出现的每分钟10微米和大于10微米尺寸颗粒的平均侵入颗粒数,可用一个数值Ri来表示防尘密封件的功能。计算这一侵入率的方程式是: 污染源 在一个液压系统中,为了将系统油液中的固体颗粒(及其它有害物质)过滤掉,设计制造成这样一个液压辅机(或称液压元件)就称它为液压过滤器。它的功能就是防止液压系统发生继发性破坏(如磨损),如果它的性能下降,还会由于它成为另一个污染源而产生新颗粒去损害另一些元件。例如:油泵产生了磨损,排油量降下,它新产生的金属颗粒(磨削力加强)又去磨损阀类和油缸等元件。 由于过滤器能有效的将危害元件的污染杂质颗粒从油液中分离出来,就能有效地让系统中各个元件能正常工作,使系统发挥出设计应有的性能,可靠地工作,提高设备使用效率。 飞机液压专家们做了统计:飞机液压系统发生的故障,70%是由于系统产生的污染造成的。系统中某一元件由于污染造成磨损、卡孔、油液变质都是污染造成的,一个元件的故障就是整个系统的故障。元件都能正常工作,系统的工作寿命也就延长了。

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 大港油田新型装置填补国内分层注水技术空白

- 齐二机床启动质量提升管理系列研讨会 共绘高质量发展蓝图

- 洛轴再次入选河南省创新龙头企业

- 中油测井改革举措为基层发展赋能

- 国家标准《压力管道规范 长输管道》正式发布

- 中通协2024年度重要产品技术鉴定工作回顾

- 永嘉3家企业入选2024年浙江省企业技术中心认定名单

- 百利二通中标中国华能集团有限公司2024-2026年电动执行装置及备件框架协议采购项目

- 辽河油田储气库群优化运行提升“冲峰”能力

- 整合多方资源优势 探索融合发展路径 西南油气田“天然气+”打造绿色增长极

- 第十七届上海国际化工装备博览会(CTEF2025)

- 沈鼓集团顺利通过国家智能制造能力成熟度三级评估