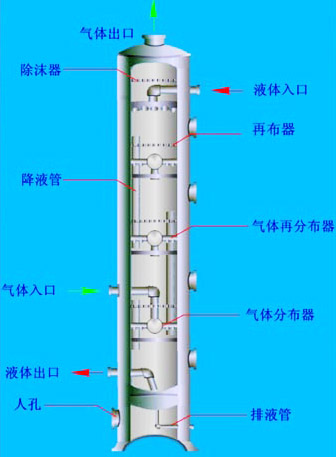

东狮QYD型加压原料气脱硫塔复合高效传质内件脱硫脱硝脱硫设备脱硫催化剂的简单介绍QYD型加压原料气脱硫塔复合高效传质内件东狮QYD型加压原料气脱硫塔复合高效传质内件脱硫脱硝脱硫设备脱硫催化剂的详细信息QYD型加压原料气脱硫塔专用气液复合传质装置是东狮气体净化设计研究中心最近研制开发的高效、节能、环保型传质内件,该装置是集传统的诸多塔内件的优点于一身,更加强化气液传质过程,它充分利用了脱硫反应机理---H2S和碱溶液快速的化学反应的原理,采用气液直接接触,并依据H2S含量高低设置特殊的气液接触装置、气泡再布装置,使气液之间动态接触,湍动传质。这不仅大大增加了气液接触面积,使气体在极短的时间内与液体充分混合接触,极大的提高了气体的净化度,而且以此传质装置取代填料,彻底解决了行业脱硫多年来悬而未决的问题——脱硫塔堵塔问题。另外,由于气液接触时间大大缩短,使脱硫原料气中CO2对碱溶液选择性吸收H2S的影响将得到极大的改善,溶液中NaHCO3的生成率也将大大降低。从而提高了贫液质量,降低了溶液循环量。该内件结构简单,安装简便,操作弹性大,塔阻力降低,且投资小,见效快。该装置不仅适应于旧脱硫塔改造,更适用于新塔设计。该技术已申请了国家专利,专利号为:200710055816.4,它是目前加压原料气脱硫塔内件中最有推广价值和使用价值的传质内件。它的成功应用必将是脱硫塔内件的一次革命。 一、技术背景: 目前绝大多数湿法脱硫的脱硫塔基本采用填料塔,由于采用的填料规格型号不一样,所以传质面积有所不同,但在设计时设计部门都能够依据气量大小、硫化氢含量高低等工艺条件来选取合适的填料满足生产需要。然而,随着企业生产规模的不断扩大、高硫煤的应用以及后工序产品多样化的调整,企业对脱硫要求越来越严格。而填料脱硫塔所带来的弊病也越来越突出,不仅塔越做越大,循环量越来越高,就连净化度也越来越不能满足生产需要(主要是由于塔径越大,气液分布越难造成的)。更让企业头疼的是,填料塔堵塔的现象越来越严重,有的已经严重影响了企业的正常生产。因此对于脱硫塔内件及填料的改造已迫在眉睫。在此形式下,我公司通过大量的调查研究和多次实验室模拟实验,在长春工业大学、东北师范大学的大力支持下,最后研究开发了中、高压原料气脱硫塔专用气液分布传质装置,该装置的应用不仅大大提高了气体净化度,扩大了生产能力,而且根本上解决了脱硫塔堵塔的问题。同时也减少了因堵塔造成停车检修的几率,从而大大延长了企业生产运行周期。 二、该装置的结构及工作原理 1.结构示意图

2.工作原理: 该装置在塔内分多层组装(一般为三到四层,可依据气体中硫化氢含量高低来确定使用层数)。它由气体分布装置、气泡再布装置、降液管以及组装以后形成的持液段等四个部分组成。首先气体从塔低部直接进入气体分布装置,气体从分布器出来以后气体直接与从上而下来的脱硫液在持液段内鼓泡接触,此时气体中的硫化氢迅速与脱硫碱液发生反应,同时气体以小泡形式在浮力作用下向上升腾,为了加强气泡与碱液充分接触,我们在气泡升腾过程中,二次增加气泡再布装置,使气泡经过破碎再布时再次形成无数的气泡群,进一步加大了气液接触面积,从而大大强化了气液传质过程,经过该层传质接触反应后,此时硫化氢的脱除率将达到50-60%,通过初步净化后的气体迅速进入第二层反应装置,同样完成第一层的反应,此时的气体脱硫效率已达到80-85%,最后依据净化度要求,气体进入第三(或四)层装置,再经除沫器除去气沫夹带的液滴后出塔,进入下工序。液体走向是:液体从上部进液管口直接打进上层液体分布装置,然后进入第一层持液段,吸收部分H2S后溢流至降液管,经降液管引入第二层持液段,脱硫液从底部进入持液段进行气液接触,吸收后的脱硫液再经降液管溢流引入第三层持液段,完成气体进塔后的首次气液接触吸收。 三、开发QYD型脱硫塔复合传质内件的目的。 (1)解决多年来悬而未决的问题——填料脱硫塔堵塔问题。 (2)进一步稳定和提高气体净化度。 (3)提高脱硫液的硫容,降低溶液的循环量。 (4)解决再生负荷大的问题,提高贫液质量。 (5)它把填料塔的四大主件融于一体,减少了一次性投资,使脱硫塔的内部结构更加科学、简洁、明了。 四、QYD型脱硫塔复合传质内件的技术特性 (1)、如果用于新塔设计,在直径不变的情况下,塔的高度要比填料塔降低1/3左右。 (2)、无论用于新塔设计还是旧塔改造,该装置投入运行后,脱硫液的硫容要增加一倍左右,这样溶液的循环量要比填料塔降低30-50%左右。 (3)、该装置在用于新塔设计时,由于塔的高度大幅度降低,因此在选取泵的扬程时也要比原来低10米左右,这样大大降低了脱硫系统的动力消耗。 (4)、由于气液接触时间大幅度降低(25S左右,三层装),这样脱硫原料气中CO2对脱硫液的影响将得到有效的改善,这更加有利于脱硫液对硫化氢的选择性吸收、溶液的再生、硫泡沫的浮选以及降低NaHCO3的生成率。 (5)、如果用于旧塔改造,该装置投入运行后,该塔的生产能力将提高10%以上。 (6)、如果用于新塔设计,与填料塔相比,可节省50%的一次性投资费用。 五.该装置实施方式: 该装置实施方式有两种;一种是新塔设计,另一种是旧塔改造。该装置在旧塔改造时,极为便利,在原装置不动的情况下,只把原塔填料扒出,再把本装置安装在原填料支撑装置上即可,不改变原任何内外部结构。安装极为简便,投资又少,且操作与填料塔相同。该装置如果用于新塔设计,则我公司提供整套装置,配合和指导塔体生产厂家完成该装置的一次性安装。并负责该装置的投入生产后的生产调试工作。 六、应用事例 本技术自2007年7月1日在青岛召开的第四次脱硫协作网会议上向外界公布以来,好多企业对该技术相当感兴趣,最后我们通过友好协商,选取了山东宁阳飞达化工有限公司做工业化实验,使用至今,取得了十分满意的效果,具体实验结果如下: (1)改造前该公司变脱原始工艺技术条件: 1.变换气流量:52000Nm3/h, 2.压力:0.80MPa, 3.入口H2S:150-250mg/ Nm3, 4.出口H2S:要求小于20mg/ Nm3 5.脱硫塔直径: Ф 3000高 H:30500Ф 50的散装填料共3层,每层填料高5米,各层都有液体分布装置。 6.溶液循环量:280-400m3/h。 (2)改造后的工艺技术条件: 1.变换气流量:52000Nm3/h, 2.压力:0.80MPa , 3.入口H2S:150-250mg/ Nm3, 4.出口H2S:10mg/ Nm3左右 5.溶液循环量:150m3/h。 经过改造,该塔运行十分稳定,在满负荷条件下,出口硫化氢在10mg/ Nm3左右,而溶液循环量仅为150m3/h,比改造前降低了50%以上,从而大大节省了动力消耗,降低了脱硫运行成本。 该技术自2007年11月份在山东宁阳飞达化工有限公司使用以来,其理想的使用效果得到了行业界的普遍关注。其技术的新颖性、实用性得到淋漓尽致的发挥,其节能、环保、防堵塔的技术特性更赢得了许多企业的青睐,我公司于2007年12月份在一次氮肥会议正式推广这个技术,引起强烈的反响,也得到了许多行业脱硫专家的认可,最近,该内件先后与山东、河南、山西、河北等数十家化肥行业生产应用,均取得良好的效果。真诚的希望我们的技术能为广大化肥企业带来丰厚的经济效益。 长春东狮科贸实业有限公司(脱硫专家,脱硫催化剂,脱硫设备) 以上是东狮QYD型加压原料气脱硫塔复合高效传质内件脱硫脱硝脱硫设备脱硫催化剂的详细信息,如果您对东狮QYD型加压原料气脱硫塔复合高效传质内件脱硫脱硝脱硫设备脱硫催化剂的价格、厂家、型号、图片有任何疑问,请联系我们获取东狮QYD型加压原料气脱硫塔复合高效传质内件脱硫脱硝脱硫设备脱硫催化剂的最新信息 |

产品搜索

联系方式

| 联系人: | 高超(先生) |

| 电 话: | 18844068902 |

| 传 真: | 0431-85041099 |

| 手 机: | 18844068902 |

| 网 址: | http://www.dongshi888.com |

详细信息

我要询价